ÖKOLOGIE IST EIN TEIL UNSERER NATUR

Umweltfreundliche Lösungen zur Wärmebehandlung von Metallen

Das Präfix ECO ist in unserem Firmennamen und in der DNA der Gruppe verankert. Wir sprechen über Ökologie oder denken daran nicht anders als über Secologie, weil wir den Umweltschutz so weit fassen.

Die Secologie ist daher eine Reihe von Projekten und umweltfreundlichen sozialen Initiativen, ökologische Investitionen innerhalb des Unternehmens sowie grüne Technologien, die wir nutzen oder entwickeln. Die Secologie ist also keine neue Wissenschaft oder ein neues Glaubensbekenntnis, sondern der Grundansatz der SECO/WARWICK-Gruppe, der in verschiedenen Aspekten ihrer Tätigkeit sichtbar ist.

Unser ökologischer Ansatz and grüne Wärmebehandlung sind in unserer Mission verankert, bei der wir erklären, dass wir „innovative Produkte entwickeln, die unseren Kunden zuverlässige, sichere und umweltfreundliche Lösungen für die Wärmebehandlung und Metallurgie bieten“.

WIR ÄNDERN DIE FARBE DER METALLURGIE UND DER WÄRMEBEHANDLUNG IN GRÜN

SECO/LEUTE

Die Ökologie ist ein Kennzeichen unserer DNA, was bedeutet, dass wir uns bei grünen gesellschaftlichen Initiativen engagieren. Deshalb pflanzen und säubern wir Wälder, schenken Büchern, Bannern und Computern ein zweites Leben, bauen und spenden unsere eigenen Behälter für Plastikverschlüsse, fahren mit dem Fahrrad und trinken gefiltertes Wasser statt aus Plastikflaschen und spenden unsere in Airline-Treueprogrammen gesammelten Punkte an Fluggesellschaften für den Kauf von nachhaltigem Flugkraftstoff.

Dies sind unsere S(ECO)-Einstellungen.

SECO/FIRMA

SECO ist ECO, und deshalb werden unsere Produktion, unsere Gebäude und unser Betrieb grün.

So:

bewässern wir unsere Rasenfläche mit Regenwasser,

wir haben eine energieeffiziente Beleuchtung (oft mit Sensorleuchten/ Bewegunssensor) eingeführt,

wir überwachen und reduzieren den Papier- und Tonerverbrauch – daher die Druck-Automatisierung, der digitale Dokumentenworkflow und die Papier- und Kartonschredder, dank derer wir unsere Sendungen umweltfreundlich füllen und verpacken können.

Unser Fuhrpark wird auch umweltfreundlich und auf dem Dach der grössten Halle wurden Fotovoltaikanlagen montiert.

Das ist ECO im Stil von SECO.

SECO/TECHNOLOGIEN

ENTDECKEN SIE UNSERE GRÜNEN LÖSUNGEN

Wir machen die Wärmebehandlung und Metallurgie grün. Deshalb implementieren wir innovative grüne Technologien, die viele umweltfreundliche Änderungen in der Energie-, Luft- und Raumfahrt-, Automobil- oder Recyclingindustrie ermöglichen. Die Firma SECO/WARWICK macht seine Technologien grün, indem sie die Lösungen bereitstellt, mit denen die Energieintensität der Produktion reduziert wird, die Produktionseffizienz durch die Verkürzung der Prozess- und Werkstückbearbeitungszeiten um ein Vielfaches erhöht wird oder der Energie- und Prozessgasverbrauch reduziert wird.

Dies sind Umweltfreundliche Industrieöfen unter dem S(ECO)-Label

DIE NACHHALTIGE PRODUKTION, ÖKOLOGISCHE SOZIALE AKTIVITÄTEN UND GRÜNE TECHNOLOGIEN SIND BESTANDTEILE UNSERER LANGFRISTIGEN SECO/ECO-STRATEGIE.

Umweltfreundliche Lösungen für Wärmebehandlung und metallurgische Prozesse

Die Sorge für die Umwelt ist ein wichtiger Wert für die SECO/WARWICK Gruppe. Darunter verstehen wir nicht nur die nachhaltige Produktion ökologischer und innovativer Geräte, sondern auch die Sorge um Energieeinsparungen, die Beteiligung an ökologischen Sozialprojekten oder die Unterstützung von Partnern, die zur Umweltverbesserung beitragen. Dies ist Teil unserer langfristigen Strategie. Deshalb liefern wir die Öfen, die eine Energieeinsparung und die Reduktion von CO₂- in vielen Branchen ermöglichen. Kurz gesagt: Wir setzen auf umweltfreundliche Technologien der Wärmebehandlung.

Schwerindustrie kann umweltfreundlich sein und wir wollen diese kühne These immer wieder beweisen.

Was sind umweltfreundliche Lösungen für die Metallwärmebehandlung?

In der Industrie, insbesondere bei der Metall- und Legierungswärmebehandlung, gibt es immer mehr umweltfreundliche Lösungen, um die Umweltauswirkungen der Wärmebehandlung zu minimieren und die Energieeffizienz zu verbessern. Von welchen Technologien ist die Rede?

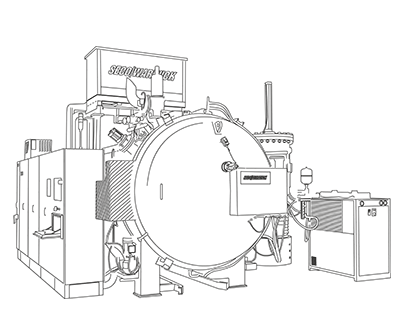

Vakuum – ökologische Technologie für die Metallwärmebehandlung

Vakuum ist die ideale Schutz- und Technologieatmosphäre für die Oberflächen von wärmebehandelten Werkstücken. Dies macht schädliche Prozessgase überflüssig und verhindert so deren Emission in die Umwelt.

SECO/WARWICK-Vakuumöfen, die in Branchen wie der Automobil-, Luftfahrt- sowie der Energieindustrie eingesetzt werden, leisten einen wichtigen Beitrag zum Umweltschutz, da sie zu den umweltfreundlichsten Lösungen für die Metallwärmebehandlung gehören.

Industrielle Vakuumöfen arbeiten mit einem Vakuum, d. h. einem Unterdruck, der durch Luftabpumpen erzeugt wird. Sie arbeiten in einer Atmosphäre, die frei von Luft (und insbesondere von schädlichem Sauerstoff) und anderen Gasen ist, was Oxidation ausschließt und die Werkstückoberfläche während der Wärmebehandlung reinigt. Dadurch wird nicht nur die Endproduktqualität verbessert, sondern auch die Notwendigkeit zusätzlicher Reinigungsvorgänge, die die Umwelt schädigen und übermäßige Kosten verursachen können, minimiert. Ein einzigartiges Merkmal von Vakuumöfen ist die volle betriebliche Flexibilität und der Abrufbetrieb. Der Ofen kann jederzeit aus- und eingeschaltet werden, benötigt keine Konditionierung und ist sofort einsatzbereit.

SECO/WARWICK konzentriert sich auf die Bereitstellung innovativer und umweltfreundlicher Lösungen, die nicht nur die Kundenanforderungen erfüllen, sondern auch zum Schutz unseres Planeten beitragen. Mit seiner fortschrittlichen Vakuumtechnologie und seinem ständigen Streben nach Spitzenleistungen setzt das Unternehmen neue Maßstäbe in der Metallwärmebehandlungsbranche.

SECO/ECO – die Vorteile der umweltfreundlichen SECO/WARWICK-Vakuumöfen

Der Hauptvorteil von Vakuumöfen ist ihre Vielseitigkeit und die Möglichkeit der Anwendung von Technologien, die traditionell in Atmosphärenöfen durchgeführt werden. Die Unterschiede in der Vakuumofenkonstruktion, die Art und Weise, wie die Prozesse durchgeführt werden, sowie der minimale Medienverbrauch und die minimalen Umweltemissionen machen den Vakuumofen selbst zu einer SECO/ECO-Lösung im Vergleich zu herkömmlichen Atmosphärenöfen. Und warum? Zuallererst:

/ Vakuumöfen zeichnen sich durch hohe Energieeffizienz aus – dank einer besseren Wärmedämmung und einer kontrollierten Prozessumgebung. Die thermische Isolierung verringert den Wärmeverlust, was zu einem geringeren Energieverbrauch führt, der durch die Vakuumumgebung noch unterstützt wird.

/ Sicherstellung der Emissionsreduzierung –durch den Einsatz der Vakuumtechnik werden die mit den Wärmebehandlungsprozessen verbundenen Emissionen erheblich reduziert. Durch das Vakuum entfällt die Notwendigkeit von Schutzatmosphären, die umweltschädliche Gase enthalten können.

/ Sie verfügen über hochmoderne Steuerungs- und Überwachungssysteme –– zur Steuerung von Wärmebehandlungsprozessen. Die Automatisierung und Digitalisierung dieser Prozesse führt zu einer Optimierung des Energie- und Ressourcenverbrauchs, was sich unmittelbar auf die Verringerung des CO2-Fußabdrucks der Industrie auswirkt.

Ökologische Merkmale der Vakuumwärmebehandlung:

/ ideale Oberflächenqualität (ohne zusätzliche Vorgänge),

/ keine interkristalline Korrosion (keine zusätzliche mechanische Bearbeitung),

/ keine Notwendigkeit für Schutzgase (geringere Kosten und Emissionen),

/ minimaler Prozessgasverbrauch (Kosteneinsparung),

/ Mindestzeit für die Vorbereitung und Atmosphärenkonditionierung (Zeit- und Kosteneinsparungen),

/ keine Anlauf- und Abschaltzeit, Abrufbetrieb (Zeit- und Kosteneinsparungen),

/ keine offene Flamme, keine Brand- und Explosionsgefährdung (Sicherheit),

/ Umweltfreundlichkeit und sehr hohe Prozessreinheit,

/ sauberer Prozess, keine Teilereinigung nach dem Abkühlen in neutralem Gas erforderlich (Reduzierung der Umweltverschmutzung),

/ niedrige Wärmeemissionen und von Nebenprodukten (begrenzte Folgen der globalen Erwärmung),

/ umweltfreundlich (Null-Verschmutzung),

/ keine direkten CO2-Emissionen (Reduzierung des CO2-Fußabdrucks).

Der „grüne“ Technologiestandard in der Metallwärmebehandlung setzt sich in der Industrie immer mehr durch, da eine zentrale Aufgabe der Europäischen Union für diesen Wirtschaftszweig darin besteht, die CO₂-Emissionen in die Atmosphäre so weit wie möglich zu reduzieren. In diesem Sinne setzt SECO/WARWICK ökologische Lösungen in Wärmebehandlungsanlagen um. In diesem Sinne setzt SECO/WARWICK ökologische Lösungen in Wärmebehandlungssystemen um und ist führend im Bereich der Herstellung innovativer und nicht zuverlässiger Industrieöfen, die umweltfreundliche Lösungen für die Wärmebehandlung und Metallurgie bieten.

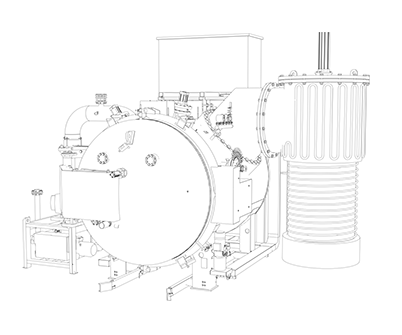

Welche grünen Lösungen gibt es für Vakuummetallurgie?

Die Bedeutung der Vakuummetallurgie als eine der Methoden der Metallwärmebehandlung nimmt ständig zu, was eine natürliche Folge des ständig steigenden Bedarfs bei der Herstellung von Gasturbinenschaufeln für die Düsentriebwerke der neuen Generation in der Luftfahrtbranche ist. Die modernsten Düsentriebwerke verwenden fortschrittliche Schaufeln, die in monokristalliner Technik gegossen sind.

Ein Beispiel für eine umweltfreundliche und gleichzeitig innovative technologische Lösung in der Vakuummetallurgie, die keine negativen Umweltauswirkungen hat, ist das Vakuumgießsystem mit Gas-Kristallisierungsverfahren JetCaster VIM DS/SC DGCC.

JetCaster ist eine Vorrichtung, die für das hochpräzise Multivarianten- und Großseriengießverfahren von Gasturbinenschaufeln mit monokristalliner Mikrostruktur für die Luft- und Raumfahrtindustrie konzipiert ist.

Ökologische Eigenschaften von JetCaster – grüne Vakuummetallurgie in Zahlen

/ Verringerung der Kristallisationszeit der Gussteile um 50%

/ Erhöhung der Produktionseffizienz o 82%

/ Verringerung der Energieintensität der Produktion um 40%

/ Reduzierung des Kühlwasserverbrauchs um 50%

/ Herstellung von fast doppelt so vielen Gussteilen bei vergleichbarem Energiebedarf

JetCaster wirkt sich positiv auf die Umsetzung der Nachhaltigkeitspolitik aus, da die Technologie die Umweltauswirkungen über die gesetzlichen Anforderungen hinaus reduziert.

Die Vorrichtung ermöglicht, wie bereits erwähnt, eine Verkürzung der Kristallisationszeit und eine Steigerung der Produktionseffizienz. Durch die Verkürzung der Kristallisationszeit wurde eine Reduzierung des Energieverbrauchs in der Produktion um 40 % und des Kühlwasserverbrauchs um 50 % erreicht. Mit dieser Technologie konnte die Prozesseffizienz gesteigert werden – von der Verkürzung des Produktionszyklus bis zur Kostensenkung für Gasturbinenschaufeln. Und ein kürzerer Produktionszyklus bedeutet weniger Medienverbrauch und ist ein wichtiger Umweltparameter der Lösung. Es ist erwähnenswert, dass die Herstellung von etwa doppelt so vielen Gussteilen bei einem vergleichbaren Energiebedarf eine nachhaltige Lösung darstellt.

JetCaster-Konstruktion

Der Ofen zeichnet sich durch seine modulare Bauweise und die einfache Anpassung an verschiedene Gussformgeometrien aus, dank Lösungen wie: automatischer Austausch der Wärmedämmschicht, austauschbare Schmelzbehälter, die an verschiedene Chargengrößen angepasst sind, einfache Konfiguration des Gaseinblassystems.

Merkmale und Vorteile von JetCaster

/ Metallgießen im Vakuum oder in einer kontrollierten Inertgasatmosphäre.

/ Aktivierung und Deaktivierung des Vakuumsystems per Knopfdruck.

/ Industrielle Touchscreen-Bedienoberfläche mit einer Sprachen-Auswahl.

/ Verwendung nur von elektrischen und pneumatischen Antrieben, keine Hydraulik.

/ Horizontale und vertikale Zuführsysteme für Schüttgut, Barren und/oder Einsätze.

/ Ein- oder zweiachsige, präzise, lernende Gießsysteme mit manuellem und automatischem Profilguss.

/ An der Ofentür montierter Schmelzbehälter für schnellen Austausch und einfachen Zugang von oben.

/ Präzise Schmelztemperaturmessung mit Opto/TC- Kalibrierungskombination unabhängig vom Tiegelfüllstand.

/ Einzel- oder Mehrzonen-Formheizungen.

/ Geschlossener DS/SC Steuerungskreislauf des Erstarrungspunktes und der Ausgangsposition.

/ Schmelzen mit Partialdruckregelung und Formabkühlung in einem Inertgas.

/ Sichere und umweltfreundliche Technologie.

/ Möglichkeit zur Herstellung von Gussstücken durch gerichtete Erstarrung (DS) und monokristallines Gießen (SC) nach dem Bridgman-Verfahren oder/und nach der Kristallisationsmethode mit entwickelter Gaskühlung.

/ Erzielung einer durch den PDAS-Parameter definierten Zerkleinerung des Gussgefüges, wodurch die Wärmebehandlungszeit der Gussteile erheblich reduziert wird.

/ Speziell für die Luft- und Raumfahrt-, Energie- und Verteidigungsindustrie konzipiert.

/ Geringer Anteil an Gussfehlern, sowohl makro- als auch mikrostrukturell.

/ Deutliche Verkürzung des Gießprozesses mit äquiaxialer (gerichteter) Kristallisation im Vergleich zum klassischen Verfahren durch erhöhte Formausgangsgeschwindigkeiten.

Was hat es mit der innovativen und umweltfreundlichen JetCaster-Technologie auf sich?

Das Vakuumgießsystem mit Gas-Kristallisierungsverfahren – JetCaster® VIM DS/SC DGCC – eröffnet eine Reihe neuer Möglichkeiten im Bereich des Gießens mit äquiaxialer Kristallisation von Superlegierungen auf Nickel- und Kobaltbasis.

Wie funktioniert diese innovative Technologie und wie unterscheidet sie sich von der weltweit verbreiteten Bridgman-Methode? Das Kristallisationsverfahren wird durch das Einblasen von Kühlgas unterstützt, was die Gussstückstruktur verbessert und die Gesamtprozesszeit verkürzt. Dank der langjährigen Arbeit unserer F&E-Ingenieure an der Entwicklung einer neuen Gießtechnologie mit äquiaxialer (gerichteter) Kristallisation haben wir eine Vorrichtung entwickelt, die mit einem Überschall-Argonstrom- Kühlungssystem für Gusstücke ausgestattet ist.

Die im JetCaster verwendete neue Lösung zeichnet sich vor allem durch die im Vergleich zum Bridgman-Verfahren erhöhte Kristallisationsgeschwindigkeit der Superlegierung aus. Und das alles dank der Inertgasströme, die mit Hilfe von den mit einstellbaren auf die keramische Gussform gerichteten Düsen ausgestatteten Ejektoren erzeugt werden. Diese innovative Lösung für den gerichteten Kristallisationsprozess und die Vorrichtungskonstruktion wurde von SECO/WARWICK patentiert.

Der Jetcaster-Ofen für die Vakuummetallurgie wurde für das Gießen von Gasturbinenschaufeln aus Nickel- oder Kobalt-Superlegierungen mit einem Gefüge mit gerichteter Kornanordnung oder Einkristallgefüge entwickelt und hergestellt, die in der neuen Generation von Turbinentriebwerken verwendet werden.

Ökologische Gewinnrechnung

JetCaster ermöglicht die Herstellung von qualitativ hochwertigen Turbinenschaufel-Gussteilen – ohne Gussfehler und mit der erforderlichen Perfektion des monokristallinen Gussgefüges – bei erhöhter Prozesseffizienz selbst.

Darüber hinaus bietet der JetCaster-Induktionsvakuumschmelzofen einen geringeren Energieverbrauch und niedrigere Emissionen, was direkt zur Nachhaltigkeitspolitik beiträgt. Es handelt sich um eine ökologische Technologie in der Metallurgie, weil sie die Umweltauswirkungen in einem höheren Maße reduziert, als es die gesetzlichen Vorschriften vorschreiben.

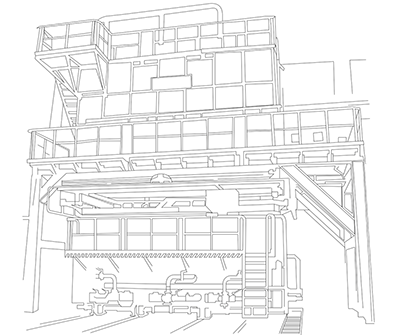

Warum gilt die LPC-Technologie als die umweltfreundlichste?

Industrieöfen mit LPC-Technologie (Niederdruckaufkohlen, aus dem Englischen: Low Pressure Carburizing) gelten als die umweltfreundlichsten.

Warum ist das so?

Was ist eine grüne Wärmebehandlung?

Hier sind die wichtigsten Vorteile der Niederdruck-Vakuumaufkohlung, die die Wärmebehandlung umweltfreundlich werden lässt.

In der weltweiten Automobil-, Luft- und Raumfahrt-, Maschinen- und vielen anderen Industrien ist das Aufkohlen nach wie vor eine der häufigsten Arten der thermochemischen Behandlung. Die aktuellen Richtlinien der Europäischen Union zum Klimawandel zwingen die Unternehmen, insbesondere im Bereich der Metallwärmebehandlung, Maßnahmen zu ergreifen, um die Produktionsauswirkungen auf das Klima zu verringern, indem sie die Treibhausgasemissionen in die Atmosphäre reduzieren.

Daraus ergibt sich die Notwendigkeit, eine umweltfreundliche Alternative zur herkömmlichen atmosphärischen Aufkohlung anzubieten. Eine solche Lösung ist die LPC-Technologie (Niederdruckaufkohlung; engl. Low Pressure Carburizing). Sie verdient besondere Aufmerksamkeit, weil sie nicht nur die traditionellen Aufkohlungsmethoden ersetzt, sondern auch eine effiziente Aufkohlung ermöglicht, bei der die direkte Kohlendioxidemissionen aus den Prozessgasen in die Atmosphäre vermieden wird.

Der Grund dafür ist, dass die kohlenstoffhaltige Atmosphäre bei der Niederdruckaufkohlung aus Kohlenwasserstoffen besteht, die kein Kohlendioxid freisetzen.

Die kohlenstoffhaltige Atmosphäre besteht bei der Niederdruckaufkohlung aus Kohlenwasserstoffen oder deren Gemischen mit Inertgasen (in der Regel Acetylen, Propan, Ethylen, eventuell mit Zusatz von Stickstoff oder Wasserstoff). Aufgrund der Zersetzungsart in der Kammer unter Prozessbedingungen ist es am vorteilhaftesten, Acetylen (C2H2) als Kohlenstoffquelle zu verwenden – es zersetzt sich katalytisch an der Werkstückoberfläche und erzeugt im Vergleich zu anderen Stoffen weit weniger Reaktionsnebenprodukte.

Die Atmosphäre enthält jedoch keinen Sauerstoff oder Sauerstoffverbindungen (so dass die behandelten Teile frei von oberflächennaher Oxidation über Korngrenzen hinweg sind), und die Abgase sind die in den Ofen eingeleiteten und nicht umgesetzten Gase und deren Zersetzungsprodukte (hauptsächlich Wasserstoff). Es gibt also keine direkte Kohlendioxidemission aus Prozessgasen in die Atmosphäre.

Die LPC-Technologie (Low Pressure Carburizing) oder Vakuumaufkohlung findet, wie der Name schon sagt, unter reduziertem Druck statt, der mehr als 100 Mal unter dem atmosphärischen Druck liegt. Dies ist eine moderne und umweltfreundliche Alternative zur atmosphärischen Aufkohlung. Der Hauptvorteil der LPC-Technologie ist die Fähigkeit, eine effiziente Aufkohlung in viel kürzerer Zeit als in Atmosphärenöfen durchzuführen, dank der Verwendung höherer Temperaturen, wie z. B.: 980 oder 1050°C und einem minimalen Prozessgasverbrauch (der im Vergleich zur herkömmlichen Aufkohlung um ein Vielfaches geringer ist). Diese Lösung kann die Produktivität mehr als verdoppeln, wodurch die Prozesskosten gesenkt werden und sich die Investition schnell amortisiert. Die LPC-Technologie ist für die Benutzer wesentlich sicherer, da sie den Kontakt mit giftigen, entflammbaren und explosiven Gasen vermeidet.

Die Vorteile der LPC-Technologie

/ Hervorragende Qualität und Homogenität der aufgekohlten Schichten,

/ Kein Oxidationseffekt an den Korngrenzen (IGO),

/ Reduktion der wesentlichen Verbrauchsmedien auf ein Minimum = Einsparungen,

/ schnelles Hochtemperaturverfahren,

/ Minimaler Verbrauch von Prozessgasen

/ Schnelle Prozesseinleitung ohne Ofenkonditionierung = Zeitersparnis,

/ Sicherheit=> keine giftige, entflammbare oder explosionsfähige Atmosphäre,

/ Umweltfreundlich=> geringe Wärmeemissionen und keine Verschmutzung (CO & CO₂).

LPC – die grüne Alternative zur atmosphärischen Aufkohlung – erfahren Sie mehr über ihre Eigenschaften

Vakuumtechnologien sorgen für eine Minimierung des Prozessgasverbrauchs bei der Aufkohlung, die Nutzung höherer Prozesstemperaturen und folglich für kürzere Prozesszeiten. Sie ermöglichen auch eine leistungsstarke Gasabschreckung in Hochdruckgas anstelle von Öl.

Vorteile der Niederdruck-Vakuumaufkohlung:

/ signifikante (bis zu 5-fache) Reduzierung der Aufkohlungszeit, die zur Verringerung der Kosten und der Energieintensität führt,

/ keine CO2-Emissionen,

/ keine interkristalline Korrosion (IGO),

/ geringe Wärmeverluste, die Strom sparen,

/ sicherer Betrieb, keine explosionsfähige Atmosphäre,

/ Betriebsflexibilität, abrufbereiter Betrieb, kein Leerlauf,

/ minimaler Verbrauch von Aufkohlungsgasen,

/ niedrige Wärmeemissionen und von Nebenprodukten.

Pit-LPC-Vakuumofen – mit den Vorteilen der LPC-Technologie

Pit-LPC ist ein Schachtofen zur Vakuumaufkohlung von dicken Schichten für massive oder langgestreckte Teile wie Zahnräder und -wellen, Radlagerringe oder Bohrwerkzeuge.

Pit-LPC erfüllt strenge Umweltnormen. Außerdem bietet dieser Ofen mehr Sicherheit am Arbeitsplatz, da keine giftigen, brennbaren und explosionsfähigen Atmosphären verwendet werden müssen. Der Pit-LPC-Ofen senkt die Kosten, steigert die Produktion und ist gleichzeitig umweltfreundlich.

Ein einzigartiger Vorteil dieses Ofens ist die Möglichkeit, den Ofen bei Prozesstemperatur am Ende der Aufkohlung zur Luft zu öffnen, um die Teile nach draußen zu entfernen, normalerweise zum Abschrecken in Öl. Das Produkt löst das Problem des hohen Energie- und Prozessgasverbrauchs und verkürzt den Aufkohlungsprozess, wodurch die Effizienz erheblich gesteigert und die Produktionskosten gesenkt werden.

Pit-LPC senkt die Kosten, erhöht die Produktion und ist gleichzeitig umweltfreundlich.

Vorteile:

/ effiziente Aufkohlung,

/ Zeit-, Energie- und Raumersparnis,

/ mehr Sicherheit für den Benutzer.

Die LPC-Technologie vermeidet die direkte CO₂-Emission aus der Aufkohlungsatmosphäre und ist damit ein „grünes“ Verfahren, das die höchste Qualität der bearbeiteten Oberflächen gewährleistet.