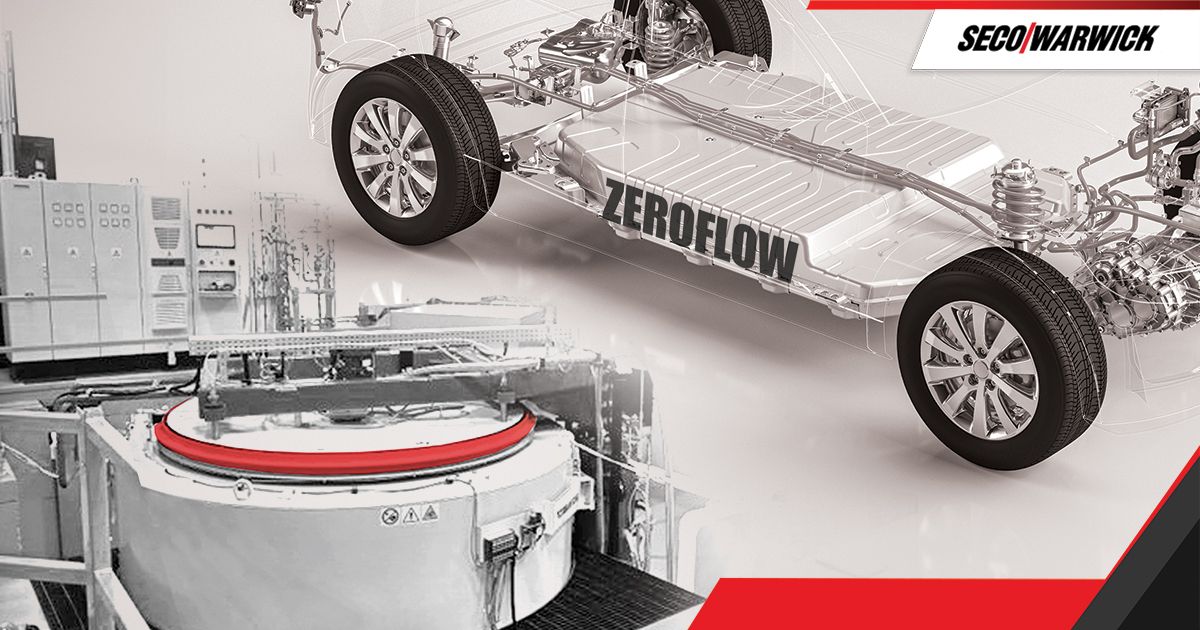

Ein internationaler Hersteller von Elektrofahrzeugen hat bei der SECO-WARWICK-Gruppe einen fortschrittlichen Retortenofen für das ZeroFlow®-Nitrieren in Auftrag gegeben.

Der maßgeschneiderte, größere Vorrichtungsarbeitsraum ermöglicht das Nitrieren von sehr großen Matrizenbestandteilen, die für die Herstellung von Elektrofahrzeugchassis benötigt werden.. Dies ist der zweite Ofen dieser Art und insgesamt die vierte SECO/WARWICK-Lösung, die diesen Partner erreicht.

VR-Retortenofen mit speziellem Design

Bei der bestellten Vorrichtung handelt es sich um einen modernen Schachtofen mit Retorte, der für das ZeroFlow-Nitrieren sowie das Anlassen und Glühen ausgelegt ist. Die Öfen dieser Reihe haben ein kompaktes Design mit Vakuumspülung, interner gebläseunterstützter Elektroheizung und einem externen Kühlsystem. Die spezielle Retorten- und Heizsystemkonstruktion sowie die Gasinstallation gewährleisten einen langen und zuverlässigen Betrieb unter industriellen Bedingungen.

Die Lösung basiert auf dem vertikalen Standard-VR-Retortenofen, verfügt jedoch über einen vergrößerten Arbeitsraum (Ø 1600 mm und Nutzhöhe 2800 mm), der das Nitrieren von großen Matrizen für Elektrofahrzeugchassis ermöglicht.

„Dies ist der vierte SECO/WARWICK-Ofen für diesen globalen Elektrofahrzeughersteller. Unser Produkt löst die Herausforderung des Nitrierens von Werkzeugmatrizen für die Fertigung von großformatigen Fahrgestellen und nutzt einen Arbeitsraum von 1600 mm Durchmesser und 2800 mm Nutzhöhe. Wir haben diesem Partner letztes Jahr ein ähnliches Gerät geliefert.

Bei SECO/WARWICK konzentrieren wir uns darauf, ein Produkt zu entwickeln, das zu den Partnerbedürfnissen passt, daher haben die Standardlösungen eine Reihe von Modifikationen und Optionen. Dadurch erhalten die Kunden ein „maßgeschneidertes“ Produkt. Wir sind davon überzeugt, dass das individuelle Vorgehen bei jedem Auftrag einer unserer größten Vorteile auf dem Markt für Wärmebehandlungslösungen von Metallen ist.” – sagte Maciej Korecki, Vizepräsident des Vakuumbereichs bei SECO/WARWICK.

ZeroFlow® – Präzision und Genauigkeit

Der Hauptvorteil der ZeroFlow-Technologie ist die Fähigkeit, präzise und vollständig kontrollierte Nitrierprozesse durchzuführen, die eine hohe Genauigkeit der erhaltenen Stickstoffschichten bei geringstmöglichem Ammoniakverbrauch bieten.

„Wir haben eine Vorrichtung konstruiert, die so dimensioniert ist, dass sie große und schwere Werkstücke nach Kundenwunsch nitriert. Das patentierte kontrollierte ZeroFlow®-Nitrierverfahren erzielt optimale Ergebnisse und verbraucht im Vergleich zum herkömmlichen Nitrieren bis zu einem Vielfachen weniger Ammoniak, was sowohl wirtschaftlich als auch ökologisch vorteilhaft ist.” – kommentierte Jędrzej Malinowski, Verkaufsspezialist im Bereich Vakuumöfen bei SECO/WARWICK.

Das im Ofen installierte Luftzirkulationsystem lenkt die Atmosphärenströmung entlang der Retortenwände und durch die Charge. Dies gewährleistet eine angemessene Temperaturverteilung während der Wärmebehandlung. ZeroFlow ist eine moderne Variante des kontrollierten Gasnitrierens, die die Prozesseffizienz und Kosteneffizienz maximiert und die Ergebnisse herkömmlicher Lösungen weit übertrifft. Es ermöglicht die präzise Formgebung jeder Zusammensetzung der Nitrierschicht bei minimalem Medienverbrauch und minimalen Nachprozessgasemissionen und erfüllt damit die strengsten Umweltvorschriften.