CAB-Öfenanlagen

Öfen zum Hartlöten von Aluminium unter kontrollierter Atmosphäre (CAB)

SECO/WARWICK ist einer der erfahrensten und innovativsten Lötofenhersteller der Welt mit über 300 weltweit installierten Hartlötöfen mit kontrollierter Atmosphäre (CAB). Unser Engagement für Qualitätsprodukte beginnt in unserem Forschungs- und Entwicklungslabor , und erstreckt sich über die komplette Installation Ihrer Anlage, einschließlich des Kundendienstes.

Das Hartlötöfen von Aluminium unter kontrollierter Atmosphäre (CAB) mit einem korrosionsfreien Flussmittel ist das bevorzugte Verfahren zur Herstellung von Aluminium-Wärmetauschern. Seit dem Einstieg in dieses Gebiet im Jahr 1984 hat SECO/WARWICK die Entwicklung einer fortschrittlichen Technologie im Bereich des Aluminiumlötverfahrens vorangetrieben. SECO/WARWICK hat auf der Grundlage seiner jahrzehntelangen Erfahrung im Ofenbau Innovationen vorangetrieben:

/ Verbessertes Muffeldesign

/ Konvektionswärmetechnik

/ Lösung mit hoher Atmosphärenqualität

/ Vakuumspülsystem für halbkontinuierliche Öfen und Chargenöfen

/ ACCUBRAZE® PC/PLC Kontrolle

/ Kundenspezifische Heizanlage: elektrisch oder Gas

/ Energiesparende Designs

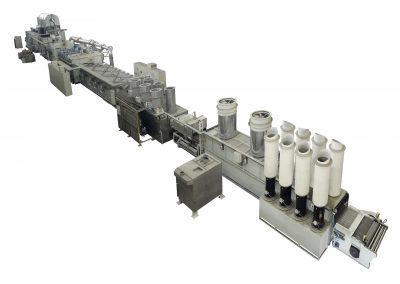

Unsere kontinuierlichen CAB-Öfen, wie nachfolgend beschrieben, verwenden einen drehzahlgeregelten Antrieb und ein Edelstahlgitterband zum Bewegen von Produkten. Der Prozess des Hartlötens unter kontrollierter Atmosphäre (CAB) erwärmt ein Produkt auf Hartlöttemperaturen und hält dabei gleichmäßige Temperaturen innerhalb des Produkts in einer sauerstofffreien Stickstoffatmosphäre aufrecht. Beim Ofenhartlöten wird ein Lotblech aus einer Aluminium/Silizium-Legierungsplatte (Mantel) in einen flüssigen Zustand erwärmt und fließt zu Aluminiumverbindungen oder Hohlräumen.

Hartlöten in kontrollierter Atmosphäre

Eine vollständig konfigurierte CAB-Ofenanlage beinhaltet einen thermischen Entfetter mit Nachverbrennung, eine Fluxereinheit, einen Trockenschrank und den CAB-Ofen. Diese Anlagen können in einer In-Line, einer kontinuierlichen rechteckigen Linie, einer U-förmigen Linie oder einem Chargensystem konfiguriert werden, um den Platzbedarf Ihrer Anlage zu erfüllen.

/ Erfordert keine Nachreinigung da das Flussmittel nicht korrosiv ist

/ Geringere Kapitalintensität im Vergleich zum Vakuumlöten

/ Hohe Hartlötqualität durch saubere Stickstoffatmosphäre, Prozessgleichmäßigkeit, scharfe Heiz- und Kühlprofile

/ Hartlöten von F&E an Ihren eigenen Aluminium-Wärmetauschern Reduzieren Sie Ihr Investitionsrisiko durch die Nutzung des SECO/WARWICK-Lötzentrums.

Obwohl Wärmetauscher wie Kühler, Kondensatoren, Ölkühler, Verdampfer, Heizer und Ladeluftkühler für die Automobilindustrie die aktuelle Nachfrage dominieren, bieten sich nach wie vor andere Anwendungen für das Hartlöten von Aluminium an. Verbraucheranwendungen für Klimaanlagen und verschiedene Geräte werden von diesem Prozess profitieren. Weitere aufkommende Innovationen mit unplattierten Hartlötblechen, Mikroextrusionstechnologie und kombinierten Wärmetauschern sorgen für die Fortsetzung des CAB-Prozesses in den kommenden Jahrzehnten. Die Zukunft ist vielversprechend für intelligente Investitionen in eine Technologie, die für starkes Wachstum positioniert ist.

/ Automobilindustrie und Off-Road

/ Klimatechnik

/ Stromerzeuger und Kraftwerke

/ Luft- und Raumfahrt

/ Eisenbahnen

/ Elektronik

/ Haushaltsgeräte

/ Nachbrenner (eng. afterburner) zur Reduzierung des Ausstoßs von flüchtigen organischen Verbindungen (VOC) für Entfettungsanlagen.

/ Ein Wäscher (eng. scrubber) mit aktiver Aluminiumoxidablagerung zur Verringerung der Fluorwasserstoffemissionen, der während des Lötprozesses entstanden ist.

/ Energierückgewinnungssysteme zur Reduzierung des Gasverbrauchs und damit zur Reduktion der CO2-Emissionen für gasbeheizte Geräte:

- ein Energieaustauschsystem zwischen dem thermischen Nachbrenner und der Entfettungsanlagen,

- Energierückgewinnung (Rekuperation) aus den Vorwärmekammern und einem Lötofen durch die Übertragung von Abgasen unter einem Einlasstunnel und weiter als eine Unterstützung des Heizungssystems in einem Trockner.

/ Elektroheizungssysteme anstelle der Gasheizungssysteme (einschließlich Änderung der derzeitigen Geräte) zur Reduktion von CO₂-Emissionen

/ Optionale Anwendungen der mikroporösen Hochleistungsdämmung zur Verringerung des Wärmeverlustes und damit der Energieverbrauchsreduzierung (im Falle der Gasheizsysteme – Reduktion von CO₂-Emissionen),

/ Beheizter Vorhang Einlasstunnel zur Reduzierung des Temperaturabfalls des Förderbandes und der Charge während der Übertragung und damit – reduzierte Chargenerwärmungszeit – im Großen und Ganzen: Senkung des Energieverbrauchs (im Falle der Gasheizsysteme – Reduktion von CO₂-Emissionen).

/ Ein gemeinsames Förderband für einen Trockner (oder Wärmebehandlung vor dem Hartlöten) und einen Ofen zur Senkung des mit der doppelten Heizung verbundenen Energieverbrauchs im Falle der Split-Systeme (im Falle der Gasheizsysteme – Reduktion von CO₂-Emissionen),

/ Nutzung der von den Absaugsystemen für Kühlkammern und Trockner emittierten Energie durch den Kunden zur Unterstützung der Beheizung von Betriebsinstallationen

/ Emissionsfreie auf dem Luftmantel basierende Kühlungssysteme statt eines geschlossenen Wasserkreislauf,

/ Steuerung – die die Betriebstemperatur senkenden Arbeitsmodi der IDLE- und WEEKEND-Geräte, die ein während der Produktionspausen nicht erforderliches Gerät abschalten – Senkung des Energieverbrauchs (im Falle der Gasheizsysteme – Reduktion von CO₂-Emissionen).