In den letzten vier Jahren hatte die Weltwirtschaft mit Schwierigkeiten zu kämpfen. Längere Lieferzeiten für Rohstoffe, hohe Kosten der Versorgungsmedien, Schwierigkeiten für Schlüsselindustrien, weniger Aufträge oder Transportschwierigkeiten auch im Zusammenhang mit dem Kriegsausbruch in der Ukraine sind nur einige der Herausforderungen, denen sich Produktionsunternehmen seit 2020 stellen müssen.

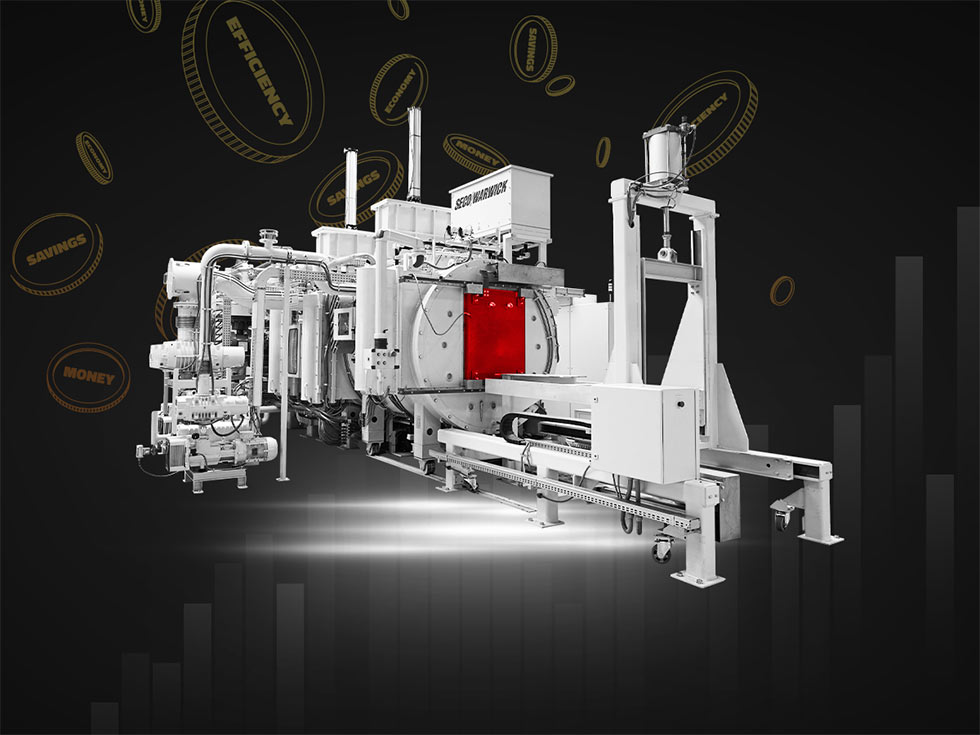

Die Investmentbanken der Welt veröffentlichen Analysen, die vor einer globalen Krise warnen. In einer Zeit der Ungewissheit wird die Senkung der Produktionskosten für viele Unternehmen besonders wichtig sein, da solche Maßnahmen den Betrieb aufrechterhalten können. Die Lösungen von SECO/WARWICK veranschaulichen perfekt, wie diese Maßnahmen in der Praxis umgesetzt werden können.

„Effizienz und Sparsamkeit in der Produktion sind zu wichtigen Faktoren für den Unternehmenserfolg geworden. Unternehmen, die effizienter produzieren und gleichzeitig die Kosten kontrollieren können, verschaffen sich einen Marktvorsprung und einen entscheidenden Vorteil in schwierigen Zeiten. Wir bei SECO/WARWICK sind uns dessen bewusst und arbeiten daher ständig an Lösungen, um unsere Partner bei dieser Aufgabe zu unterstützen. Die Suche nach Einsparungen ist ein Zeichen für die Vernunft von heute, und jedes Unternehmen sollte sich ständig um die Optimierung von Lösungen und Prozessen bemühen und gleichzeitig die Produktivität und die Ressourcen erhöhen. Wer heute wettbewerbsfähig sein will, muss effizient sein, die Ressourcen geschickt einsetzen und sparsam mit dem umgehen, was er hat. Dabei geht es nicht um Einsparungen bei den Investitionen, sondern um überlegte Investitionen, z. B. zur Senkung der Energiekosten.“ – sagt Sławomir Woźniak, CEO der SECO/WARWICK-Gruppe.

Suchen Sie nach innovativen Wegen, um Ihre Produktionskosten zu senken, ohne die Qualität zu beeinträchtigen?

Ihre Abläufe revolutionieren und zu erheblichen Einsparungen führen können.

„In SECO/WARWICK haben wir eine Photovoltaikanlage gebaut, die uns hilft, die Energiequellen zu diversifizieren und die Kosten relativ zu senken. Aber der Schlüssel zum Erfolg sind die Produktionseinführungen, die eine effizientere Produktion ermöglichen. Aus diesem Grund entscheiden sich in unserer Branche immer mehr Unternehmen für die Anschaffung neuer Industrieöfen und begründen dies mit einer deutlichen Senkung der Produktionskosten. Unsere Vorrichtungen ermöglichen es, den Energie- oder Prozessgasverbrauch zu senken und gleichzeitig eine höhere Effizienz und vor allem eine Steigerung der Produktionskapazität zu gewährleisten.“ – fügt Katarzyna Sawka hinzu, Vizepräsidentin für Marketing der SECO/WARWICK-Gruppe.

Effiziente Ressourcennutzung nach SECO/WARWICK

Menschliche und technologische Ressourcen sind die Grundlage eines jeden Produktionsprozesses. Ihre optimale Nutzung führt zu höherer betrieblicher Effizienz und geringeren Kosten. Ein Beispiel ist FURNACE/PLUS, ein intelligentes Prozessmanagementzentrum, das Folgendes ermöglicht: Optimierung des Vorrichtungs- und Personalbetriebs, Verschwendungsminimierung und Effizienzverbesserung; effiziente Energie- und Rohstoffnutzung, was die Produktionsökonomie und -ökologie unterstützt; und die Datenverwendung für Trendanalysen, Leistungsbewertung und für strategische Entscheidungen.

„Mit FURNACE/PLUS können Unternehmen ihren Energie- und Rohstoffverbrauch senken und gleichzeitig die Produktivität erhöhen, was die Produktionskosten deutlich senkt. Aber auch durch gezielte Innovationen können wir Ressourcen effizient nutzen. Für Aluminiumverarbeitungsunternehmen haben wir das Coilglühsystem VORTEX® 2.0 entwickelt, um die Aufheizzeiten um bis zu 35 % zu reduzieren und damit Betriebskosten und CO₂-Emissionen zu senken.

„Es gewährleistet auch eine hohe Energieeffizienz und eine bessere Nutzung der verfügbaren Ressourcen, was die Produktionskosten senkt. Diese Systeme sind bereits in einigen der größten Aluminiumverarbeitungswerke der Welt in Betrieb, und ihre Umsetzung kann als zukunftsweisender Blick auf das Geschehen auf den globalen Märkten betrachtet werden.“ – sagte Piotr Skarbiński, Vizepräsident des CAB- und Aluminium-Produktsegments in SECO/WARWICK.

Wärmerückgewinnung mit SECO/WARWICK

Eine kostengünstige Lösung besteht darin, die Härterei mit einer Anlage auszustatten, die die Nutzung der erzeugten Abwärme ermöglicht. Bei diesem Verfahren wird die bei der Wärmebehandlung entstehende Wärme aufgefangen und für andere Produktionsprozesse, die Raumheizung und die Warmwasserbereitung genutzt. Bei diesem Verfahren wird die bei der Wärmebehandlung entstehende Wärme aufgefangen und für andere Produktionsprozesse, die Raumheizung und die Warmwasserbereitung genutzt.

„Dies trägt nicht nur zur Energiekostensenkung bei, sondern auch dazu, von der Gasversorgung unabhängig zu werden. Es bringt auch Vorteile für die Umwelt, indem es beispielsweise die CO₂-Emissionen reduziert. Wir führen immer mehr dieser Arten von Installationen mit Partnern durch, die die Kosten genauer unter die Lupe nehmen und versuchen, sie zu senken.“ – fügte S. Woźniak hinzu.

Vermeidung von Stillständen nach SECO/WARWICK

Ungeplante Stillstände sind eine der größten Ursachen für Produktionsverluste. Ihre Beseitigung durch Prozessüberwachung und proaktive Wartungsmaßnahmen bringt erhebliche Einsparungen. Auch hier kommt das intelligente System von SECO/WARWICK, FURNACE/PLUS, zum Einsatz. Zu seinen fortschrittlichen Funktionen gehören die Echtzeitüberwachung des Gerätezustands zur Vorhersage potenzieller Ausfälle, eine proaktive Wartungsplanung zur Minimierung des Risikos unerwarteter Stillstände und die Prozessdatenintegration, um schnell auf Veränderungen reagieren und den Betrieb optimieren zu können.

Einsatz moderner Technologie durch SECO/WARWICK

Moderne Technologien ermöglichen es, die Effizienz zu steigern und Einsparungen zu erzielen, indem Prozesszeiten verkürzt, der Energieverbrauch gesenkt und unnötige Kosten vermieden werden. Unter den Lösungen, die den Bedürfnissen der heutigen Hersteller entsprechen, verdienen daher einige Lösungen besondere Aufmerksamkeit.

„Viele Hersteller preisen ihre Geräte an. Aber wir von SECO/WARWICK reden nicht um den heißen Brei herum. Wir haben die Kostenoptimierungen, die sich durch den Einsatz unserer Vorrichtungen ergeben, sorgfältig berechnet. Der JetCaster-Ofen revolutioniert die Gießereiprozesse. Er ermöglicht eine Verkürzung der Kristallisationszeit um bis zu 50 %, so dass die Produktion schneller erfolgen kann. Außerdem wird die Energieintensität um bis zu 40 % gesenkt, und bei vergleichbarem Energieverbrauch können wir doppelt so viele Gussteile herstellen. Das sind Daten, die die Vorstellungskraft anregen.“ – fügte S. Woźniak hinzu.

Die JetCaster-Technologie verkürzt die Kristallisationszeit um 50 %, was zu einer Produktionskostensenkung und einer erhöhten Energieeffizienz führt. Der geringere Energie- und Kühlwasserverbrauch unterstützt die ökologische und wirtschaftliche Unternehmensstrategie.

Aber JetCaster ist nicht das einzige Beispiel für innovative Technologie, die die Produktion verändert. Pit-LPC ist eine Alternative zur traditionellen Gasaufkohlung, die es ermöglicht, die Prozesszeit um über 60 % zu verkürzen, was die Energiekosten senkt. Darüber hinaus ermöglicht die Implementierung dieser Technologie de facto den Ersatz von bis zu drei Atmosphärenöfen durch einen Vakuumofen, was die Investitions- und Betriebskosten reduziert.

Pit-LPC verkürzt die Aufkohlungszeit (um das 2-3fache), da die Vorbereitung der Prozessatmosphäre entfällt. Dank dieser Lösung werden die Energiekosten und der Prozessgasverbrauch erheblich reduziert. Darüber hinaus können mit dieser Lösung bis zu drei atmosphärische Öfen durch einen einzigen Ofen ersetzt werden, was sowohl die Investitions- als auch die Betriebskosten senkt

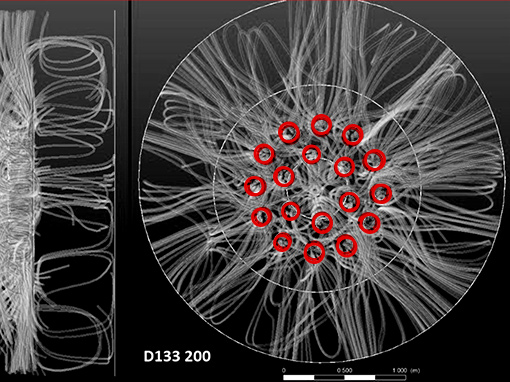

Vakuumtechnologien sorgen für eine Minimierung des Prozessgasverbrauchs bei der Aufkohlung, ermöglichen den Einsatz höherer Prozesstemperaturen und somit die Verkürzung der Prozesszeiten. Eines der Ingenieurwerkzeuge, das unter anderem die Prozessgasanforderung berechnet, ist das Programm SimVaC®, das von der Technischen Universität Łódź in Zusammenarbeit mit SECO/WARWICK entwickelt wurde. Das Programm ermöglicht die Auslegung eines Vakuumaufkohlungsprozesses (LPC, Niederdruckaufkohlen) durch Auswahl der optimalen Prozessparameter, um das gewünschte technologische Ergebnis bei minimalen Kosten und maximaler Effizienz zu erzielen.

„Ein Beispiel für eine Vorrichtung, die die Effizienz und Wirtschaftlichkeit von Produktionswerken erhöht, sind unsere CaseMaster Evolution Zwei- und Dreikammer-Vakuumöfen. Sie ermöglichen komplexe Vakuumaufkohlungs- und Öl- oder Gasabschreckungsprozesse in der Großserien- und Massenfertigung. Eine solche Lösung erhöht die Produktivität und minimiert auch die Wartezeiten für nachfolgende Produktionsschritte, so dass Aufträge schneller abgewickelt werden können.“ – kommentierte Maciej Korecki, Vizepräsident des Segments Vakuumöfen bei der SECO/WARWICK-Gruppe.

Mit dem CaseMaster Evolution D/T können mehrere Chargen gleichzeitig in einem einzigen Ofen verarbeitet werden, was zu kürzeren Produktionszyklen und niedrigeren Kosten beiträgt. Durch die Automatisierung und den Wegfall des Waschens der Teile nach der Abschreckung spart der Technologiebenutzer Zeit und reduziert den Medienverbrauch.

Eine andere Lösung ist Super IQ. Hierbei handelt es sich um eine Mischform aus Vakuum- und Atmosphärentechnologie, bei der die Vorteile der Vakuumaufkohlung und der traditionellen Ölabschreckung genutzt werden können. Die ZeroFlow-Nitriertechnologie ermöglicht eine bis zu 12-fache Reduzierung des Ammoniakverbrauchs, was die Prozesskosten senkt. Dies führt auch zu einer erheblichen Verringerung der Umweltauswirkungen durch den geringeren Prozessgasverbrauch und die Emission von Nachbearbeitungsgasen.

Die Kostensenkung in Produktionsunternehmen erfordert einen ganzheitlichen Ansatz, der die effiziente Ressourcennutzung, die Vermeidung von Stillständen und den Einsatz moderner Technologien kombiniert. Die Lösungen von SECO/WARWICK, wie FURNACE/PLUS, JetCaster, Pit-LPC, Vortex und ZeroFlow, zeigen, dass ein innovativer Ansatz im Produktionsmanagement sowohl wirtschaftliche als auch ökologische Vorteile bringen kann. Dies beweist, dass Investitionen in Zukunftstechnologien nicht nur eine Möglichkeit zur Kostensenkung, sondern auch einen Wettbewerbsvorteil in einem sich schnell verändernden Marktumfeld zu schaffen.

Suchen Sie nach innovativen Wegen, um Ihre Produktionskosten zu senken, ohne die Qualität zu beeinträchtigen?

Ihre Abläufe revolutionieren und zu erheblichen Einsparungen führen können.