Vakuumofen mit Hochdruckgasabschreckung – Vector® HPGQ

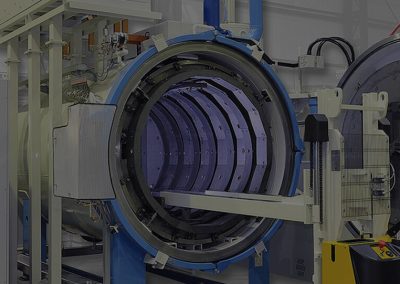

Vector® ist ein Einkammer-Vakuumofen mit Gasabschreckung, der für eine Vielzahl von Wärmebehandlungsprozessen und -anwendungen eingesetzt werden kann. Er bietet wichtige Funktionen zur Erzeugung einer hohen Gleichmäßigkeit bei wärmebehandelten Teilen, einer hohen Konsistenz der Auslastung und hohen Geschwindigkeiten bei der Batch-Verarbeitung mit geringem Verbrauch von Energie und Prozessgasen.

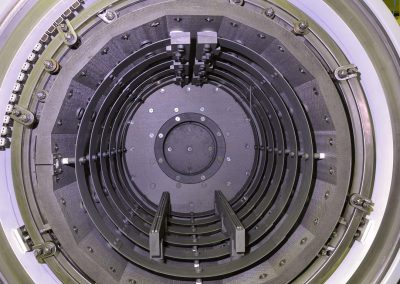

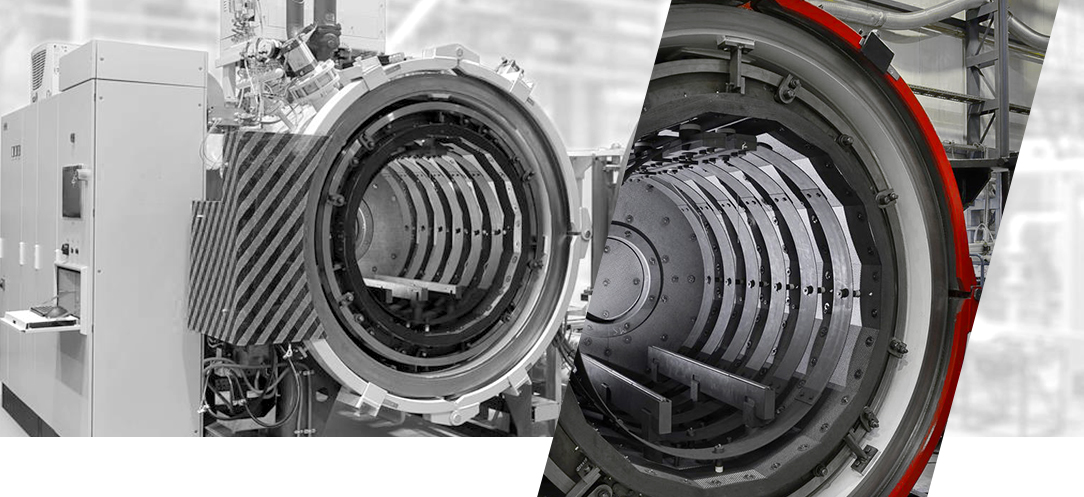

Vector® Hochdruckgasabschrecköfen sind die ideale Lösung für die Wärmebehandlung. Vector® ist ein Vakuumofen mit runder Graphit-Heißzone. Diese Öfen können für die meisten gängigen Härtungs-, Anlass-, Glüh-, Lösungswärmebehandlungs-, Löt- und Sinterverfahren verwendet werden. Darüber hinaus können sie mit den optionalen patentierten Vakuumaufkohlen-Technologien von SECO/WARWICK (FineCarb®) und Prenitrieren (PreNit®) eingesetzt werden, und das SimVac®-Prozesssimulationspaket ist kostenlos enthalten. Mit Hunderten von weltweit installierten Systemen haben die Hochdruckabschrecköfen von SECO/WARWICK ihre Leistungsfähigkeit unter Beweis gestellt.

Vector® ist ein horizontaler Einkammer-Vakuumofen, der den Industriestandards für Wärmebehandlungsanlagen entspricht und viele hunderte Einheiten weltweit verkauft hat. Er verfügt über eine Vielzahl von Optionen und Zubehörteilen zur Ausführung einer Vielzahl von Funktionen für Wärmebehandler und kann für spezielle Funktionen angepasst werden.

Eigenschaften:

/ Horizontale Standardkapazität von 200 bis 2.500 kg und mehr

/ Standardmäßige vertikale Kapazität: 1.500 kg und 2.000 kg

/ Graphit- oder Metall-Heißzone mit maximalem Vakuum von 10-2 bis 10-5/10-6 mbar

/ Abschreckdruck: von 2 bis 25 bar

/ Abschreckgase: N2, Ar, He, H2

/ Die besten Betriebsmerkmale, einschließlich der gleichmäßigen Erwärmung und Abschreckung, Härtungsfähigkeit für eine Vielzahl von Materialien und Querschnitten.

/ ConFlapTM-System zur Unterstützung der Konvektionsheizung

/ Optionale Ausrüstung für die Vakuumaufkohlungstechnik: FineCarb® / PreNitLPC® und Vakuum-Nitrieren LPN

/ Computergesteuertes System, bedienerfreundlich

/ AMS2750 Spezifikationsbereitschaft

Ofenoptionen:

/ Vertikale Ausrichtung

/ Graphit- oder Metall-Heißzone

/ Verbesserte Temperaturgleichmäßigkeit

/ Mehrzonen-Temperaturregelung

/ Anschluss und Steuerung von Ladung und Thermoelemente

/ Hochtemperaturbetrieb

/ Hochvakuum oder Ultrahochvakuum

/ Niedrig- und Tieftemperaturfalle

/ Teildruckregelung

/ Kühlgasdurchflussrichtung

/ Hochgeschwindigkeitszyklen mit Hochdruck-Gasabschreckung

/ Geringer Verbrauch von Energie, Prozessgasen und anderen Betriebsmitteln

/ Umweltfreundlich mit geringen Emissionen von Prozessgasen

/ Einfacher Aufbau, modular, angepasst an Aufgaben und Anlagenbedingungen

/ Garantierte Qualität und reproduzierbare Prozessergebnisse

/ Prädiktive Wartung

/ Fernsteuerung und -überwachung

/ Schnelle Lieferung und einfache Installation

/ Anpassbar

/ Glühen,

/ Löten,

/ Härten,

/ Niederdruckaufkohlen &Niederdrucknitrieren (LPC & LPN),

/ Normalisieren,

/ Lösungswärmebehandlung,

/ Sintern,

/ Anlassen.

/ Automobilindustrie,

/ Maschinenbau,

/ Werkzeugindustrie,

/ Energiewirtschaft,

/ Medizin,

/ Atomindustrie,

/ Elektronik,

/ Metallurgie,

/ Gewerbliche Wärmebehandlung,

/ Spezialanwendungen.

/ Werkzeugstähle,

/ Aufkohlungsstähle,

/ Hochfester,

/ Niedrig legierter Stahl,

/ Legierte Stähle, Rostfreie Stähle,

/ Legierungen und Superlegierungen,

/ Titan und Titanlegierungen.

/ Vakuum als Schutz- und Prozessatmosphäre eliminiert den Bedarf für die Anwendung der schädlichen Prozessgase und deren Ausstoß in die Umwelt,

/ keine CO2-Emissionen, kein Einsatz fossiler Brennstoffe,

/ Verwendung des umweltneutralen Kühlgases (Stickstoff, Argon), das aus der Luft gewonnen und in die Luft abgegeben wird,

/ verbesserte Wärmedämmung spart Strom (ca. 20%),

/ hohe Energieeffizienz der verwendeten elektrischen Bauelementen (Elektromotoren gemäß Leistungsklasse IE3, Wechselrichtersteuerung, usw.),

/ Einsatz von Systemen und Algorithmen, die den Verbrauch von Energie und Prozessfaktoren reduzieren (Pumpen-, Heiz- und Kühlsystem),

/ keine Schadstoffemissionen,

/ zmniejszenie deformacji hartowniczych i kosztów obróbki twardej (hard machining) Verringerung der Härteverformungen und der Hartbearbeitungskosten (hard machining),

/Eliminierung der Teilereinigung nach der Wärmebehandlung.