SONDERPRODUKTION

SECO/WARWICK ist ein weltweit führender Hersteller von Vakuum-, Aluminium- und Atmosphäre-Wärmebehandlungsöfen sowie Öfen zum Hartlöten von Wärmetauschern und zur Vakuummetallurgie für führende Unternehmen der Luft- und Raumfahrt-, der Automobil-, Maschinenbau-, der Medizin-, Werkzeugbau-, Energieindustrie oder aus dem Bereich der kommerziellen Wärmebehandlung. SECO/WARWICK verfügt über langjährige Erfahrung in der Herstellung von Druck- und drucklosen Behältern aus Kohlenstoff- und Austenitstählen.

Unsere Lösungen werden u. a. für die Herstellung von Komponenten der Steuerungssystemen, Getrieben, Flugzeuglandesystemen, Turbinen, Triebwerksschaufeln, Wärmetauscher in Flugzeugen und Autos oder chirurgische Instrumente und Münzen verwendet.

Hochmoderne Ausrüstung, Tausende von implementierten Lösungen, hergestellte und entwickelte Technologien, die Vielfalt und Raffinesse des Ofenangebots und hochqualifiziertes Personal ermöglichen es uns, Dienstleistungen für die anspruchsvollsten Konstruktionen aus Kohlenstoff- und austenitischem Stahl anzubieten.

Der Leistungsumfang kann bis hin zur Auslegung einer kompletten Vorrichtung nach Kundenvorgaben erweitert werden.

/DIENSTLEISTUNGEN IN DER METALLBEARBEITUNG

Wir bieten eine breite Palette von Dienstleistungen im Bereich der Metallbearbeitung an. Unsere Spezialisierungen umfassen:

- Schneiden von Materialien und Profilen bis zu einem Durchmesser von 450 mm,

- Brennen von Blechen bis zu 300 mm mit Sauerstoff, Plasma für CrNi-Stahl mit 3D-Kopf bis zu 50 mm Dicke,

- Verbrennung von Rohren und Profilen

- Rollen/Walzen (Formbearbeitung) von Blechen von fi 400 mm bis 3.500 mm mit Walzenarbeitsbreite bis zu 3000 mm – Coildicke ab 3 mm bis zu 35 mm für Stähle bis zu 250 MPa,

- Schweißen von Kohlenstoffstählen, austenitischen Stählen, hitzebeständigen Stählen, Titan,

- Hartlöten,

- Zerspanung (schwer und leicht),

- Fräsen,

- Sandstrahlen (Abrasivstrahlen).

/BEISPIELPRODUKTE UND -UMSETZUNGEN

In unserem Maschinenpark stellen wir Produkte aus Kohlenstoff- und austenitischem Stahl höchster Qualität her, wie z. B.:

- Heizkammern,

- Flansche,

- CAB- und Vakuumofengehäuse,

- Heiztunnel (Muffeln),

- Eckventile,

- Rohrleitungen,

- Motorgehäuse.

ERFAHRUNG

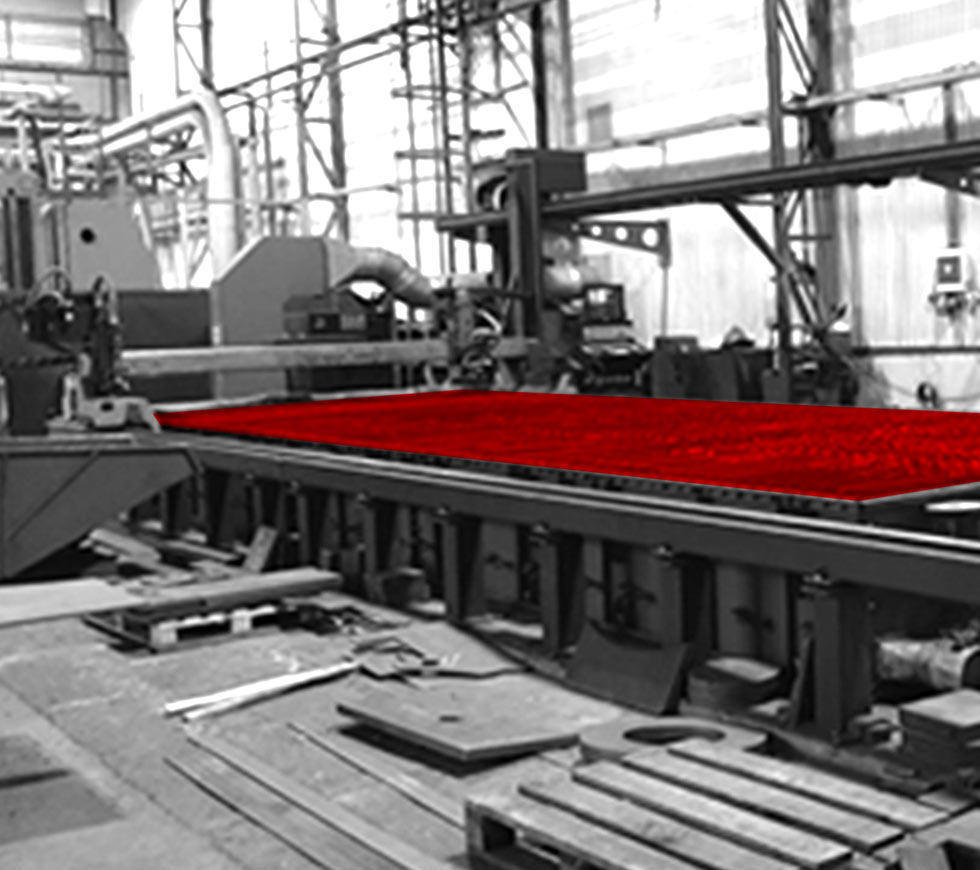

/VERBRENNUNG

Automatischer Plasmaverbrenner SHP 460 AJAN

Präzises, hochmodernes Gerät zum Verbrennen komplexer Formen mit einem 3D-Kopf aus einem 12 x 3 m großen Metallblech mit einer Materialstärke von bis zu 40 mm mit Stanzung für CrNi- und Kohlenstoffstähle. Sauerstoffbrennen von Blechen bis zu 300 mm Dicke für Kohlenstoffstähle.

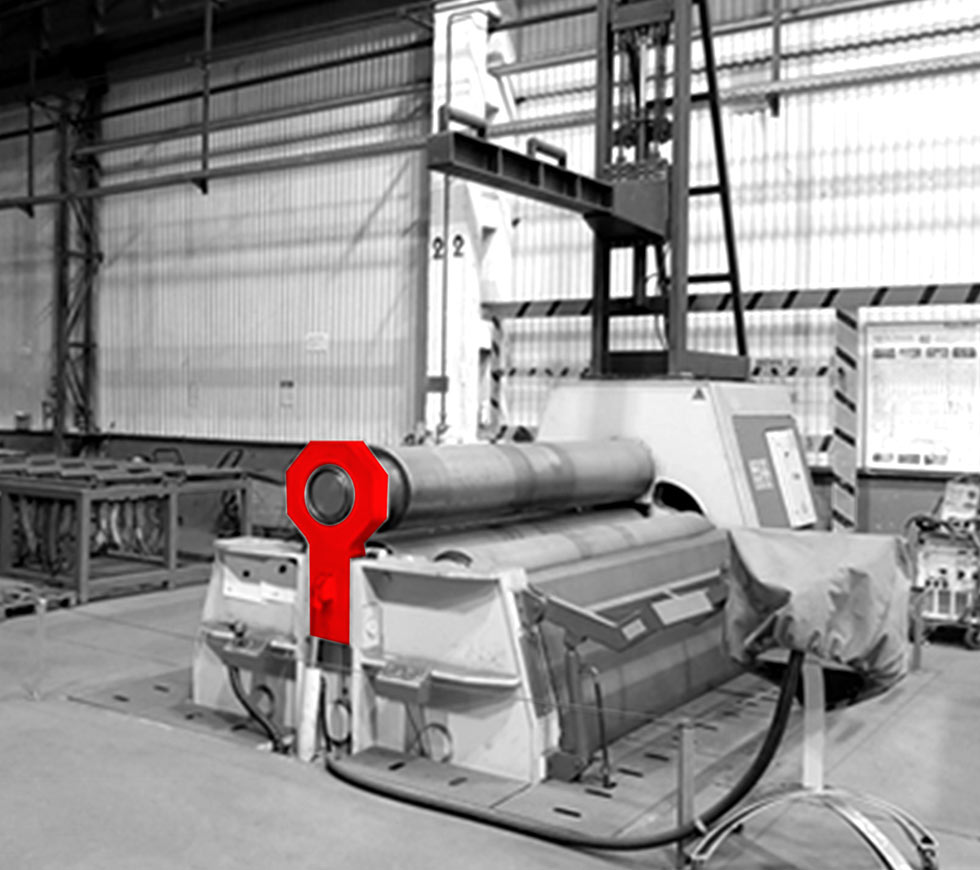

/WALZEN

Hydraulische 4-Walzen-Wickelhaspel für Bleche von italienischem Hersteller MG

Ein Gerät mit einer effektiven Arbeitslänge von 3100 mm.

Eine Coildicke für Kohlenstoffstähle von 35 mm mit Streckgrenzen von bis zu 250 N/mm2 über die gesamte Rollenbreite.

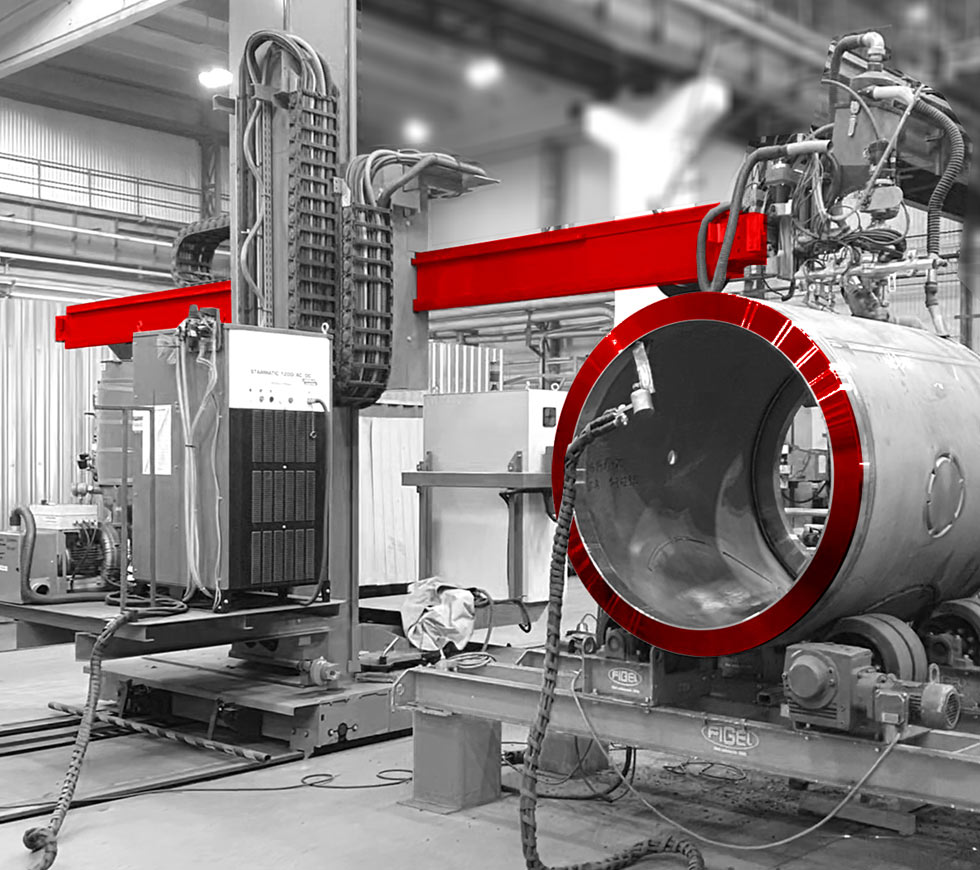

/SCHWEISSEN

Automatisches, manuelles halbautomatisches MAG/MIG/TIG-Schweißen

Manuelles halbautomatisches Schweißen auf Kemppi-Geräten Automatisches Lichtbogenschweißen von Längs- und Rundnähten der Marken ESAB und Lincoln.

Wir sind spezialisiert auf das Schweißen von:

- Kohlenstoffstählen,

- austenitischen Stählen,

- hitzebeständigen Stählen,

- Titan.

SCHWEISSTECHNIK

Zugelassene Schweißtechniken nach PN EN ISO 15614-1 für manuelles halbautomatisches Schweißen (135):

- Dicken für Stumpfnähte 3-24 mm, Werkstoffgruppe 1.2 nach ISO/TR 15608,

- Dicken für Stumpfnähte 10-36 mm, Werkstoffgruppe 1.1; 1.2 nach ISO/TR 15608,

- Dicken für Stumpfstoßverbindungen 30-120 mm, Werkstoffgruppe 1.1 nach ISO/TR 15608,

- Dicken für Stumpfnähte 3-24 mm, Werkstoffgruppe 8.1+1.2 nach ISO/TR 15608,

- Dicken für Stumpfnähte 3-24 mm, Werkstoffgruppe 8.1 nach ISO/TR 15608,

- Dicken für Stumpf-/Kehlnähte 9-36 mm, Werkstoffgruppe 1.2 nach ISO/TR 15608 für Rohrleitungsabzweigungen mit einem um 90 Grad versenkten Stutzen.

Zugelassene Schweißverfahren nach PN EN ISO 15614-1 für das TIG-Handschweißen (141):

- Dicke für Stumpfnähte 1,4-4 mm, Werkstoffgruppe 1.1 nach ISO/TR 15608,

- Dicke für Stumpfnähte 1,4-4 mm, Werkstoffgruppe 8.1 nach ISO/TR 15608,

- Dicke für Stumpfnähte 3-24 mm, Werkstoffgruppe 8.1 nach ISO/TR 15608.

Zugelassene Schweißverfahren nach EN ISO 15614-1 für das automatische Lichtbogenschweißen von Längs- und Rundnähten (121):

- Dicken für Stumpfnähte 3-12 mm, Werkstoffgruppe 1.1 nach ISO/TR 15608,

- Dicken für Stumpfnähte 9-36 mm, Werkstoffgruppe 1.2 nach ISO/TR 15608,

- Dicken für Stumpfnähte 14-56 mm, Werkstoffgruppe 1.2 nach ISO/TR 15608,

- Dicken für Stumpfnähte 3-12 mm, Werkstoffgruppe 8.1 nach ISO/TR 15608,

- Dicken für Stumpfnähte 9-36 mm, Werkstoffgruppe 8.1 nach ISO/TR 15608.

/HARTLÖTENALENIE

Zugelassene Technologien für das manuelle halbautomatische Schweißen (131):

- Dicken für Kehlnähte mit einer Schweißnahtdicke von 2 mm, Werkstoffgruppe 1.1 nach ISO/TR 15608 + 31 nach ISO/TR 20172,

- Dicken für Kehlnähte mit einer Schweißnahtdicke von 2 mm, Werkstoffgruppe 8.1 nach ISO/TR 15608+ 31 nach ISO/TR 20172.

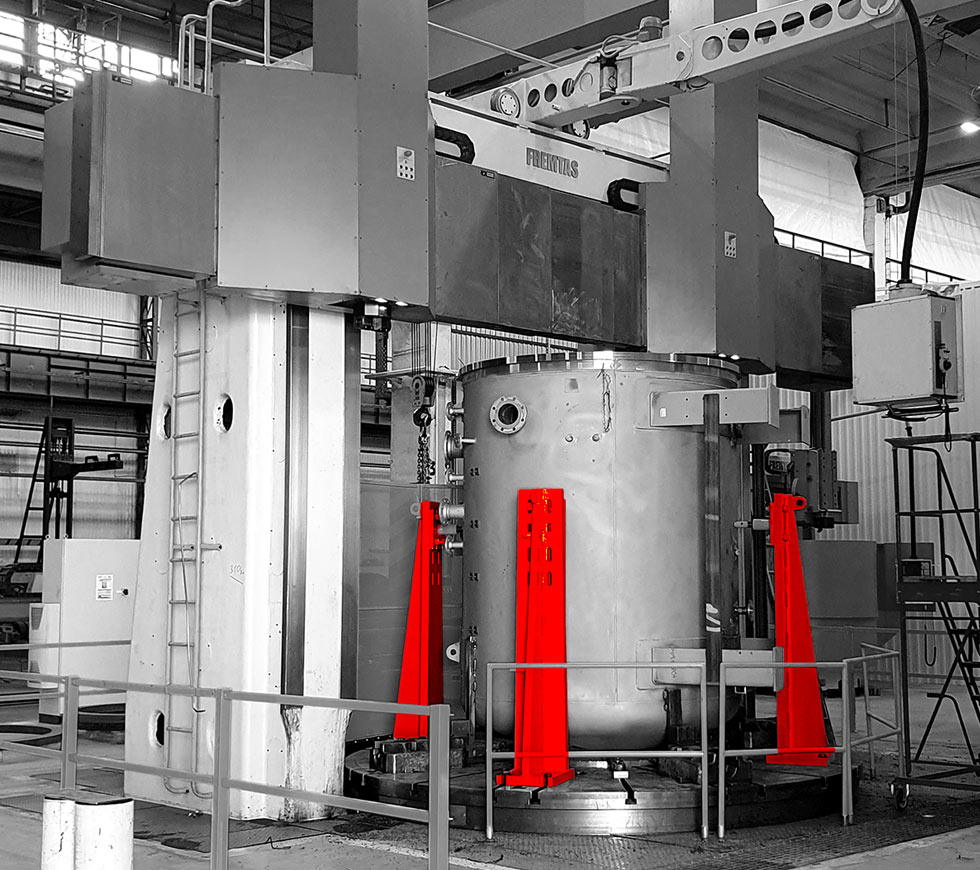

MODERNER MASCHINENPARK

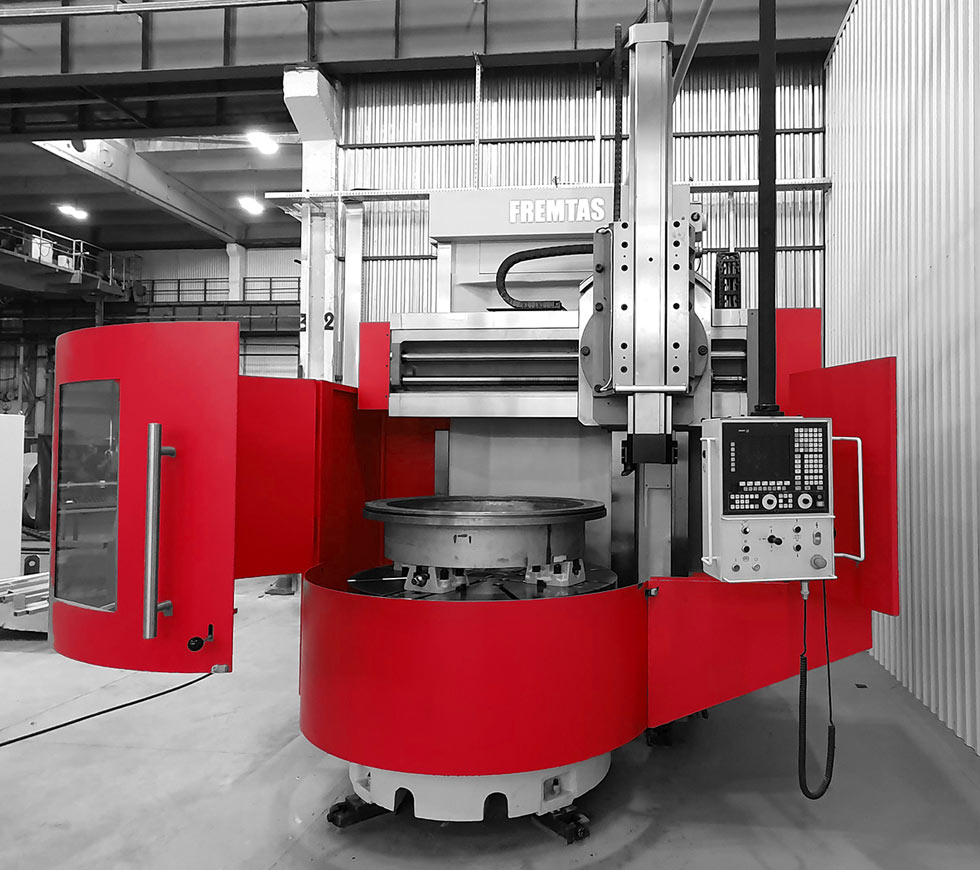

2-Ständer-Karusselldrehmaschine mit CNC-Steuerung

Sie ist in der Lage, komplexe Formen mit folgenden Abmessungen zu bearbeiten:

- maximaler Werkstückdurchmesser 4000 mm,

- maximale Werkstückhöhe 3100 mm,

- maximales Werkstückgewicht 60000 kg.

Einständer-Karusselldrehmaschine mit CNC-Steuerung

Sie hat die Fähigkeit, komplexe Formteile mit folgenden Abmessungen zu bearbeiten:

- maximaler Werkstückdurchmesser 1600 mm,

- maximale Werkstückhöhe 1000 mm,

- maximales Werkstückgewicht 6300 kg.

Universalfräsmaschine mit Digitalanzeige für 3 Achsen Fräsen,

Bohren und Gewindeschneiden von Werkstücken mit dem 360°

- Tischabmessungen: 500 x 1600 mm,

- Maximales Werkstückgewicht 1800 kg,

- Verfahrweg der X-Achse 1200 mm,, Verfahrweg der Y-Achse 700 mm, Verfahrweg der Z-Achse 500 mm

- Maximale Werkstückhöhe 1000 mm,

- Maximales Werkstückgewicht 6.300 kg.

GARANTIE

Wir sind zertifiziert und haben Erfahrung in der Herstellung von Druckgeräten für die Märkte in den USA, Korea, China, Indien und Europa.

So können Sie sicher sein, dass wir strenge Qualitäts- und Sicherheitsstandards erfüllen und die höchsten Produktionsstandards einhalten.

Welchen Umfang hat die Sonderproduktion?

Die Sonderproduktion von SECO/WARWICK deckt ein breites Spektrum an Aktivitäten ab, darunter die Herstellung von Stahlkonstruktionen verschiedener Formen, Einhausungen (z. B. Vakuumöfen und CABs) und die Produktion von Druck- und drucklosen Behältern für den amerikanischen, koreanischen, chinesischen, indischen und europäischen Markt.

Wir verfügen über mehr als 30 Jahre Erfahrung in der Herstellung von Behältern und Schweißkonstruktionen, was es uns ermöglicht, auch die anspruchsvollsten Projekte umzusetzen. Dank unserer fortschrittlichen Technologie und Erfahrung können wir Produkte von höchster Qualität liefern, die alle Normen und Kundenerwartungen erfüllen.

Was ist die Sonderproduktion bei SECO/WARWICK?

Das SECO/WARWICK Sonderproduktionswerk fertigt Vakuumofengehäuse, Puffertanks, Eckventilgehäuse und Gasanlagen. Der Herstellungsprozess beginnt mit dem Brennen der geeigneten Blechformate und dem Walzen. Der nächste Schritt ist das Schweißen der Böden, Hauptflansche und Stutzen. Die fertig geschweißten Druckgehäuse (Behälter/ Tanks) sind für die Wasserfestigkeitsprüfung (Druckprüfung) vorbereitet.

Was für ein Maschinenpark steht SECO/WARWICK zur Verfügung?, um Dienstleistungen zu erbringen?

SECO/WARWICK verfügt über einen fortschrittlichen Maschinenpark, um komplexe Metallbearbeitungsleistungen zu erbringen: leichte und schwere Zerspanung, Fräsen, Brennen von Blechen, Walzen von Blechen oder Strahlen (Sandstrahlen). Unser Maschinenpark umfasst eine der größten CNC-gesteuerten Karusselldrehmaschinen in Polen, die die präzise Bearbeitung komplexer Metallformen ermöglicht. Darüber hinaus verfügen wir über eine Plasmaschneidmaschine mit 3D-Kopf, die das Präzisionsschneiden mit abgeschrägten Kanten ermöglicht. Unsere hydraulische Vierwalzen-Wickelhaspel für Bleche gewährleistet eine hochpräzise Blechaufwicklung. Darüber hinaus verfügt unsere Abteilung über zwei automatisierte Schweißstationen für das Lichtbogenschweißen. Zugelassene Schweißtechnologien und langjährige Praxis ermöglichen es uns, kohlenstoffhaltige, austenitische und hitzebeständige Stähle zu schweißen.

Über welche Kräne und Raumkapazitäten verfügt die Produktion?

So verfügen wir beispielsweise über 4 hochwertige Laufkräne mit Kettenzügen mit einer maximalen Tragfähigkeit von 8 bis 20 Tonnen und Produktionshallen mit einer Fläche von 5.000 m2 und einer Arbeitshöhe von 6 Metern.

Über welche Ressourcen (Personal und Kapazitäten) verfügt die Sonderproduktion von SECO/WARWICK?

Wir verfügen über 2 IWE-zertifizierte Schweißer und eine eigene Technologieabteilung mit 3 Technologen. Außerdem sind 18 Produktionsmitarbeiter und acht Maschinenführer für die Sonderproduktion zuständig.

Haben Sie eine eigene Qualitätskontrolle-Abteilung?

Bei SECO/WARWICK arbeitet die Qualitätskontrolle-Abteilung im Bereich der Sonderanfertigung mit. Die Qualitätskontrolle der Sonderfertigung ist in Stufen unterteilt, die sich nach dem Fertigungsfortschritt des jeweiligen Gerätes richten:

- Lieferkontrolle – Überprüfung der Parameter der eingekauften Materialien, die für die Gerätherstellung erforderlich sind, bevor sie auf Lager genommen werden, z. B. Böden, Schmiedeteile, Bleche;

- Interoperative Inspektion – Überprüfung ausgewählter Parameter während der Produktion, z.B. Überprüfung der Stutzenposition vor dem Schweißen, Überprüfung von Flanschen nach der Zerspannung vor der Gesamt-Montage, NDT-Tests;

- Endkontrolle des fertigen Bauteils, die z. B. eine Maßkontrolle, eine Vakuumdichtheitsprüfung und gegebenenfalls eine Druckprüfung umfasst.

Für die Durchführung all dieser Inspektionen ist die Qualitätskontrolle-Abteilung mit den erforderlichen Messinstrumenten ausgestattet, darunter: Messarm, optischer 3D-Taster, Heliumdetektoren, ZfP-Prüfanlagen (VT, PT, MT, UT), Hydraulikprüfstand. Wir sind für die zerstörungsfreie Prüfung mit Sicht-, Eindring-, Magnetpulver- und Ultraschallverfahren qualifiziert.

Welche Art von Realisierungen und hergestellten Produkten sind zu sehen?

Als weltweiter Hersteller von Industrieöfen für führende Unternehmen in der Luft- und Raumfahrt, der Automobil- oder Energieindustrie verfügt SECO/WARWICK über umfassende Erfahrung in der Planung, dem Bau und der kompletten Montage von hochkomplexen Lösungen, die manchmal so groß sind, dass sie direkt beim Kunden installiert werden können. CAB-Linien können zum Beispiel 100 Meter lang sein, Vakuumöfen mehr als 15 Meter lang. Um solche fortschrittlichen Lösungen zu schaffen, bauen wir die Heizkammern, Flansche, Heiztunnel, Öfen und Motorgehäuse selbst.