WÄRMERÜCKGEWINNUNG AUS EINEM INDUSTRIEOFEN

Der „grüne“ Trend in der Wirtschaft wird immer ausgeprägter, so dass unsere Kunden zunehmend nach Lösungen suchen, um Energie zu sparen und damit zu zeigen, dass sie eine umweltfreundliche Technologie verwenden. Da sie den Ofen aus Kostengründen nicht ersetzen wollen, könnte eine wirtschaftliche Lösung darin bestehen, eine Härterei mit einer Anlage nachzurüsten, die die Nutzung der entstehenden Abwärme ermöglicht.

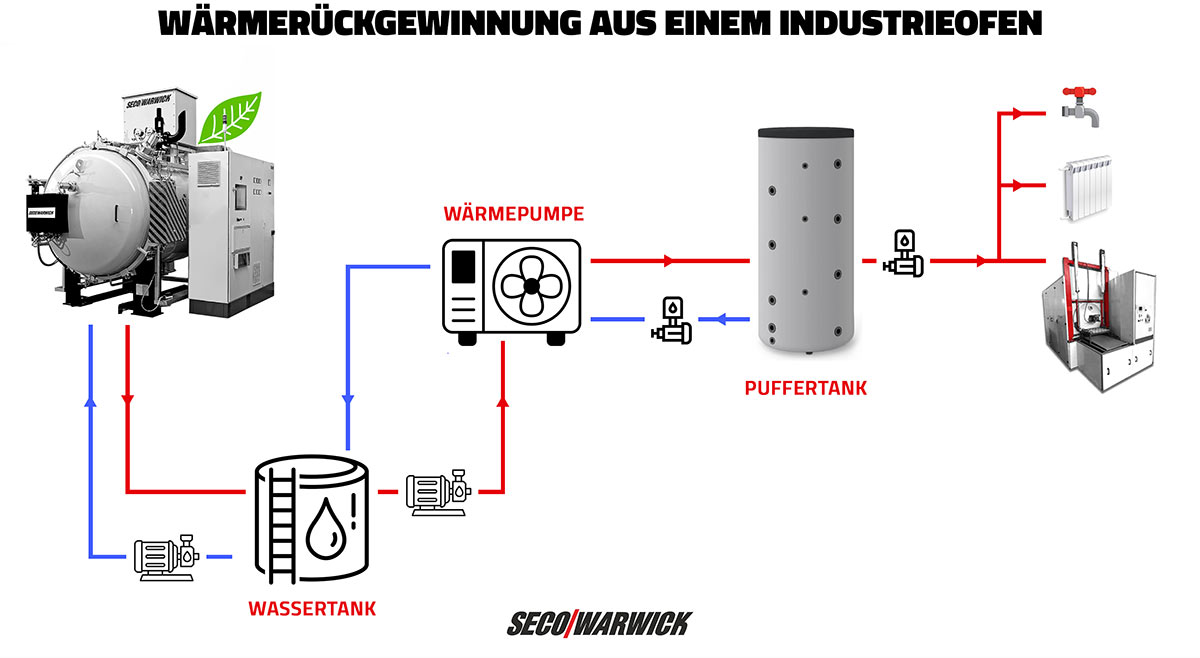

Bei diesem Verfahren wird die bei der Wärmebehandlung entstehende Wärme aufgefangen und für andere Produktionsprozesse, die Raumheizung und die Warmwasserbereitung genutzt. Dies trägt nicht nur dazu bei, die Energiekosten zu senken und das Unternehmen unabhängiger von Gaslieferungen zu machen, sondern kommt auch der Umwelt zugute, indem beispielsweise der CO₂-Ausstoß verringert wird. Es vermeidet auch empfindliche Strafen und verbessert das Unternehmensimage.

Warmwasserversorgung.

Bei der Wärmerückgewinnung aus einem Industrieofen geht es um die Rückgewinnung und Wiederverwendung von Energie, die bei der Metallwärmebehandlung entsteht.

/ZIEL DER WÄRMERÜCKGEWINNUNG

Steigerung der Energieeffizienz des gesamten Produktionsprozesses eines Werks oder einer Härterei.

Die Energierückgewinnung aus Wärmebehandlungsprozessen ist bei den meisten Anlagen möglich. Angesichts des SECO/WARWICK-Geschäftsprofil konzentrieren wir uns derzeit auf mittlere und kleine Öfen, insbesondere auf Vakuumöfen. Bis vor kurzem wurden solche Öfen hinsichtlich der Möglichkeiten der Energierückgewinnung nicht in Betracht gezogen. Die aktuellen Trends zur Energieeinsparung machen es erforderlich, auch für diese Art von Vorrichtungen geeignete ökologische Lösungen zu finden.

/NUTZUNG DER ZURÜCKGEWONNENEN WÄRME

- Beheizung von Gebäuden (Hallen, Einrichtungen).

- Brauchwassererwärmung.

- Die bei der Wärmebehandlung zurückgewonnene Abwärme kann für andere Produktionsprozesse im Werk genutzt werden, z.B. in Waschanlagen.

- Umwandlung von Wärme in Kälte zur Raumkühlung.

/VORTEILE

- Reduzierte Gesamtenergiekosten im Betrieb durch Wiederverwendung in anderen Produktionsprozessen.

- Unabhängigkeit von der Gasversorgung für Gebäudeheizung und die Warmwasserversorgung.

- Reduzierung der CO₂-Emissionen.

- Vermeidung empfindlicher damit verbundener Strafen.

- Aufbau eines Unternehmensimages, das sich um die Umwelt kümmert und den Kohlenstoff-Fußabdruck reduziert.

Der Umsetzungsprozess für Wärmerückgewinnungsanlagen ist anderen technischen Aufgaben dieser Art sehr ähnlich. Die Vorlaufzeit hängt von der Größe der zu planenden Installation und der Komplexität der Systemkomponenten ab.

PROZESSSTUFEN

- Detaillierte technische Bewertung des Ist-Zustandes mit Erhebung der erforderlichen Daten.

- Entwicklung eines Konzepts für eine technische Lösung mit einer Abschätzung des potenziellen Nutzens und der Umsetzungskosten.

- Entscheidung über die Ausführung – Bestellung.

- Vervollständigung der erforderlichen Installationskomponenten, Festlegung des Arbeitsplans.

- Installation vor Ort, Inbetriebnahme, Tests.

Benötigen Sie detaillierte Informationen?

Kontaktieren Sie uns jetzt.

Was bedeutet Wärmerückgewinnung aus einem Industrieofen?

Bei der Wärmerückgewinnung aus Industrieöfen geht es um die Rückgewinnung und Wiederverwendung von der bei der Wärmebehandlung von Metallen entstandenen Energie. Der Einsatz dieser Technologieart zielt darauf ab, die Energieeffizienz des gesamten Produktionsprozesses eines Werks oder einer Härterei zu erhöhen.

Was kann mit der zurückgewonnenen Wärme gemacht werden?

Die häufigste Anwendung der zurückgewonnenen Wärme ist die Beheizung von Gebäuden und Hallen sowie die Brauchwassererwärmung.

Die aus dem Wärmebehandlungsprozess zurückgewonnene Abwärme kann auch für andere Produktionsprozesse im Werk genutzt werden, z. B. in Waschmaschinen. Die Umwandlung von Wärme in Kälte zur Raumkühlung ist ebenfalls eine interessante Möglichkeit.

Was bringt Ihnen die Wärmerückgewinnung von Öfen?

Die bei der Wärmebehandlung von Metallen entstehende Wärmerückgewinnung trägt dazu bei, die Gesamtenergiekosten im Werk zu senken, indem sie in anderen Produktionsprozessen wiederverwendet wird.

Sie ermöglicht es auch, von der Gasversorgung für die Gebäudeheizung und die Warmwasserbereitung unabhängig zu werden. Sie kommt der Umwelt zugute, indem sie die CO₂-Emissionen reduziert und die damit verbundenen hohen Strafen vermeidet.

Neben den eindeutigen wirtschaftlichen Vorteilen hat dies zweifellos Auswirkungen auf das Firmenimage, die sich um die Umwelt kümmert und seinen ökologischen Fußabdruck verringert.

Welche Industrieöfen können mit dem Wärmerückgewinnungssystem ausgestattet werden?

Die Energierückgewinnung aus Wärmebehandlungsprozessen ist bei den meisten Vorrichtungen möglich. Angesichts des SECO/WARWICK-Geschäftsprofils konzentrieren wir uns derzeit auf mittlere und kleine Öfen, insbesondere auf Vakuumöfen. Bis vor kurzem wurden solche Öfen im Hinblick auf die Möglichkeiten der Energierückgewinnung nicht berücksichtigt. Die aktuellen Trends zur Energieeinsparung haben es erforderlich gemacht, auch für diese Art von Geräten geeignete ökologische Lösungen zu finden.

Führt SECO/WARWICK Wärmerückgewinnungsanlagen an Geräten anderer Hersteller durch?

Ja, es ist möglich, Installationen auf anderen Vorrichtungen als denen der SECO/WARWICK-Marke durchzuführen.

Auch für Vorrichtungen anderer Industrieofenhersteller können wir eine geeignete Wärmerückgewinnungsanlage entwerfen und umsetzen.

Über die Möglichkeit der Lösungsumsetzung wird von Fall zu Fall entschieden.

Wie lange dauert es, eine Wärmerückgewinnungsanlage zu installieren?

Der Prozess der Implementierung einer Wärmerückgewinnungsanlage ähnelt anderen technischen Aufgaben dieser Art. Die Durchlaufzeit hängt von der Größe der zu konzipierenden Anlage und der Komplexität der Systemkomponenten ab.

Die nächsten Schritte in diesem Prozess sind:

- eine detaillierte technische Bewertung des Ist-Zustandes sowie die Erhebung der erforderlichen Daten,

- die Konzeptentwicklung für eine technische Lösung, zusammen mit einer Schätzung der potenziellen Vorteile und der Umsetzungskosten,

- Durchführungsbeschluss – Auftrag,

- Fertigstellung der erforderlichen Installationskomponenten, Arbeitsplanung,

- Installation vor Ort, Inbetriebnahme, Tests.

Wird die Nachrüstung eine Ofenstillstandszeit bedeuten?

Die Ofenstillstandszeit hängt von der Projektkomplexität und der Wahl der spezifischen Wärmerückgewinnungslösung ab. Die meisten Arbeiten können durchgeführt werden, ohne den täglichen Vorrichtungsbetrieb zu beeinträchtigen. Die Unterbrechung des Ofenbetriebs wird mit der Notwendigkeit verbunden sein, das fertige Wärmerückgewinnungssystem an eine bereits bestehende Anlage anzuschließen, sowie mit der Phase der Inbetriebnahme und Abnahmeprüfung. Erforderliche Stillstandszeiten werden so geplant, dass der normale Vorrichtungsbetrieb so wenig wie möglich gestört wird.

Ist die Wärmerückgewinnungslösung sicher?

Die vorgeschlagenen Anlagen sind sowohl in Bezug auf Gesundheit und Sicherheit als auch in Bezug auf die betroffenen Geräte selbst völlig sicher. Die Prämisse des Projekts besteht nicht darin, das Betriebssystem des Ofens zu ändern, sondern seine externen Komponenten um die Möglichkeit der Wärmerückgewinnung, z. B. aus dem Kühlsystem, zu erweitern. Das Ofenkontrollsystem überwacht kontinuierlich den ordnungsgemäßen Ofenbetrieb und schaltet in Notsituationen, die z. B. eine zusätzliche Kühlung erfordern, von einem System auf das andere um, um den sicheren Vorrichtungsbetrieb zu gewährleisten.

Kann ein Ofen in der Garantiezeit mit einem Wärmerückgewinnungsystem ausgestattet werden?

Für Vorrichtungen der SECO/WARWICK-Marke bleibt die Garantie erhalten. Bei Öfen anderer Hersteller ist dafür die Herstellergenehmigung oder der Einbau nach Ablauf der Garantiezeit erforderlich.

Ich bin an einer Wärmerückgewinnungsanlage interessiert, was muss ich jetzt tun? Was sind die nächsten Schritte?

Der nächste Schritt ist die Kontaktaufnahme mit unserem Unternehmen, um ein technisches Gespräch beim Kunden vor Ort zu vereinbaren.

Zu Ihrer Verfügung steht:

Sebastian Ostasz – Key Account Manager Zentraleuropäische Länder

E-Mail:

Tel.: +48 517 808 494