EKOLOGIA WPISANA W NASZĄ NATURĘ

Proekologiczne rozwiązania do obróbki cieplnej metali

Przedrostek ECO jest wpisany w naszą nazwę i DNA Grupy. O ekologii nie mówimy i nie myślimy inaczej niż Secologia, bowiem tak szeroko patrzymy na ochronę środowiska.

Secologia jest więc zbiorem przedsięwzięć i ekologicznych inicjatyw społecznych, inwestycjami ekologicznymi wewnątrz firmy oraz zielonymi technologiami, których używamy lub tworzymy. Secologia, nie jest więc nową nauką czy strategią, to postawa Grupy SECO/WARWICK widoczna w różnych aspektach jej działania.

Ekologiczne podejście i zieloną obróbkę cieplną mamy zapisane w naszej misji, w której deklarujemy, że „tworzymy innowacyjne produkty, dające naszym klientom niezawodne, bezpieczne i proekologiczne rozwiązania do obróbki cieplnej i metalurgii”.

ZMIENIAMY KOLOR METALURGII I OBRÓBKI CIEPLNEJ NA ZIELONY

SECO/LUDZIE

Ekologia wpisana w nasze DNA, oznacza zaangażowanie się w zielone inicjatywy społeczne. Dlatego: sadzimy i sprzątamy lasy, dajemy drugie życie książkom, banerom i komputerom, budujemy i przekazujemy autorskie pojemniki na plastikowe nakrętki, lubimy rowery i pijemy wodę filtrowaną, zamiast w plastikowych butelkach, a wylatane punkty przekazaliśmy liniom lotniczym na zakup zrównoważonego paliwa.

To są nasze S(ECO) postawy.

SECO/FIRMA

SECO jest ECO, dlatego nasza produkcja, budynki i działania zmieniają kolor na zielony.

I tak;

deszczówką podlewamy nasze trawniki,

wprowadziliśmy energooszczędne oświetlenie (często czujnikowe),

monitorujemy i ograniczamy także zużycie papieru oraz tonerów drukarek – stąd automatyzacja druku,

centralne drukowanie i elektroniczny obieg dokumentów oraz niszczarki papierów i kartonów, dzięki którym mamy ekologiczne wypełniacze przesyłek.

Nasza flota staje się zielona, a dach największej hali zdobią panele fotowoltaiczne.

To jest ECO w stylu SECO.

SECO/TECHNOLOGIE

SPRAWDŹ NASZE EKOLOGICZNE

ROZWIĄZANIE NA RYNKU OBRÓBKI CIEPLNEJ

Zmieniamy kolor obróbki cieplnej i metalurgii na zielony. Dlatego wdrażamy innowacyjne, ekologiczne technologie, które pozwalają dokonać wielu prośrodowiskowych zmian w branży energetycznej, lotniczej, motoryzacyjnej czy recyklingowej. SECO/WARWICK zmienia swoje technologie na zielone dostarczając rozwiązania zmniejszające energochłonności produkcji, zwiększające wydajność produkcji wielokrotnie skracając czas procesu i obróbki elementów czy zmniejszające konsumpcję energii i gazów procesowych.

Ekologiczne piece przemysłowe ze znakiem S(ECO)

ZRÓWNOWAŻONA PRODUKCJA, EKOLOGICZNE DZIAŁANIA SPOŁECZNE ORAZ ZIELONE TECHNOLOGIE TO ELEMENT NASZEJ DŁUGOFALOWEJ STRATEGII SECO/ECO.

Zielone rozwiązania do obróbki cieplnej i procesów metalurgicznych

Dbałość o środowisko to ważna wartość dla grupy SECO/WARWICK. Jest ona rozumiana nie tylko jako zrównoważona produkcja ekologicznych i innowacyjnych urządzeń, ale także jako troska o energetyczną oszczędność, angażowanie się w ekologiczne akcje społeczne czy wspieranie Partnerów, którzy przyczyniają się do poprawy środowiska naturalnego.

Jest to element naszej długofalowej strategii. Dostarczamy piece, które pozwalają oszczędzać energię i ograniczać emisję w wielu branżach. Jednym słowem – stawiamy na ekologiczne technologie obróbki cieplnej.

Przemysł ciężki może być ekologiczny i tę tezę konsekwentnie chcemy udowadniać.

Jakie są proekologiczne rozwiązania do obróbki cieplnej metali?

W przemyśle, a szczególnie w obróbce cieplnej metali i stopów, pojawia się coraz więcej proekologicznych rozwiązań, mających na celu minimalizowanie wpływu obróbki cieplnej na środowisko naturalne oraz poprawę efektywności energetycznej. O jakich technologiach mowa?

Próżnia – zielona technologia obróbki cieplnej metali

Próżnia jest idealną atmosferą ochronną i technologiczną dla powierzchni części, które są cieplnie obrabiane. Dzięki temu wyeliminowana zostaje konieczność stosowania szkodliwych gazów procesowych i tym samym nie dochodzi do ich emisji do otoczenia.

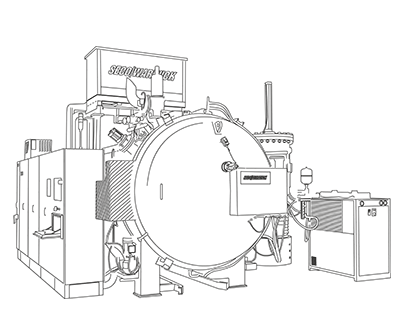

Piece próżniowe SECO/WARWICK, które wykorzystuje się w takich branżach, jak branża motoryzacyjna, lotnicza i energetyczna, znacząco wpływają na ochronę środowiska naturalnego, ponieważ są jednymi z najbardziej ekologicznych rozwiązań w obróbce cieplnej metali.

W przemysłowych piecach próżniowych stosuje się próżnię, czyli podciśnienie uzyskiwane poprzez odpompowanie powietrza. Działają one w atmosferze pozbawionej powietrza (a szczególnie szkodliwego tlenu) i innych gazów, co wyklucza utlenienie i oczyszcza powierzchnię części podczas procesów obróbki cieplnej. To nie tylko poprawia jakość finalnych produktów, ale także minimalizuje konieczność stosowania dodatkowych operacji czyszczących, które mogą szkodzić środowisku i generować nadmierne koszty. Unikalną cechą pieców próżniowych jest pełna elastyczność operacyjna i praca na żądanie. Piec można wyłączyć i włączyć w dowolnym czasie, nie wymaga kondycjonowania i jest od razu gotowy do pracy.

SECO/WARWICK koncentruje się na dostarczaniu innowacyjnych i ekologicznych rozwiązań, które nie tylko spełniają wymagania klientów, ale także przyczyniają się do ochrony naszej planety. Dzięki zaawansowanej technologii próżniowej i ciągłemu dążeniu do doskonałości, firma ustanawia nowe standardy w branży obróbki cieplnej metali.

SECO/ECO – czyli zalety ekologicznych pieców próżniowych SECO/WARWICK

Podstawową zaletą pieców próżniowych jest ich uniwersalność oraz możliwość realizacji technologii tradycyjnie prowadzonych w piecach atmosferowych. Różnice w budowie pieca próżniowego, sposobie prowadzenia procesów oraz minimalnym zużyciu mediów i emisji do środowiska sprawiają, że sam piec próżniowy jest rozwiązaniem SECO/ECO w porównaniu z tradycyjnymi piecami atmosferowymi. Dlaczego? Przede wszystkim:

/ Piece próżniowe charakteryzują się wysoką efektywnością energetyczną – dzięki lepszej izolacji termicznej i kontrolowanemu środowisku procesowemu. Izolacja termiczna ogranicza straty ciepła, co przekłada się na mniejsze zużycie energii, dodatkowo wspomagane przez środowisko próżniowe.

/ Zapewniają redukcję emisji – dzięki wykorzystaniu technologii próżniowej, emisje związane z procesami obróbki cieplnej są znacznie ograniczone. Próżnia eliminuje potrzebę stosowania atmosfer ochronnych zawierających gazy, które mogą być szkodliwe dla środowiska.

/ Posiadają nowoczesne systemy kontroli i monitoringu – które pozwalają na zarządzanie procesami obróbki cieplnej. Automatyzacja i cyfryzacja tych procesów prowadzi do optymalizacji zużycia energii i zasobów, co ma bezpośredni wpływ na zmniejszenie śladu węglowego działalności przemysłowej.

Ekologiczne cechy próżniowej obróbki cieplnej:

/ idealna jakość powierzchni części (bez dodatkowych czynności),

/ brak utleniania międzykrystalicznego (brak dodatkowej obróbki mechanicznej),

/ brak konieczności stosowania gazów ochronnych (mniejsze koszty i emisje),

/ minimalne zużycie gazów procesowych (oszczędność kosztów),

/ minimalny czas na przygotowanie i kondycjonowanie atmosfery (oszczędność czasu, kosztów),

/ zerowy czas uruchomienia i wyłączenia, praca na żądanie (oszczędność czasu, kosztów),

/ brak otwartego ognia, brak ryzyka pożaru lub wybuchu (bezpieczeństwo),

/ ekologiczność i bardzo wysoka czystość procesów,

/ czysty proces, nie wymaga mycia części po chłodzeniu w gazie neutralnym (zmniejszenie zanieczyszczenia środowiska naturalnego),

/ niska emisja ciepła i produktów ubocznych (ograniczony efekt globalnego ocieplenia),

/ przyjazny dla środowiska (minimalizacja zanieczyszczeń),

/ zerowa bezpośrednia emisja CO₂ (redukcja śladu węglowego).

Zielony standard technologii w obróbce cieplnej metali staje się coraz bardziej powszechny w przemyśle, ponieważ kluczowym zadaniem, jakie postawiła Unia Europejska przed tym segmentem gospodarki, jest maksymalne ograniczenie emisji CO₂ do atmosfery. Z uwagi na to SECO/WARWICK wdraża ekologiczne rozwiązania w systemach obróbki cieplnej. Jest liderem w obszarze tworzenia innowacyjnych i niezwodnych pieców przemysłowych, które oferują prośrodowiskowe rozwiązania do obróbki cieplnej i metalurgii.

Jakie są ekologiczne rozwiązania do procesów metalurgii próżniowej?

Znaczenie metalurgii próżniowej jako jednej z metod obróbki cieplnej metali nieustannie wzrasta, co jest naturalną konsekwencją coraz to nowszych potrzeb w produkcji łopatek turbin gazowych dla silników odrzutowych nowej generacji w sektorze lotniczym. Najnowocześniejsze silniki odrzutowe wykorzystują bowiem zaawansowane łopatki odlewane w technologii monokrystalicznej.

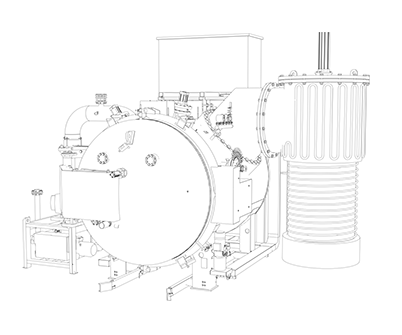

Przykładem ekologicznego i jednocześnie innowacyjnego rozwiązania technologicznego w procesach metalurgii próżniowej, niewpływającego negatywnie na środowisko naturalne, jest system odlewania próżniowego z gazową metodą krystalizacji JetCaster VIM DS/SC DGCC.

JetCaster to urządzenie przeznaczone do produkcji precyzyjnego wielowariantowego i wielkoseryjnego odlewania łopatek turbin gazowych o mikrostrukturze monokrystalicznej dla przemysłu lotniczego.

Ekologiczne cechy urządzenia JetCaster – zielona metalurgia próżniowa w liczbach

/ Skrócenie czasu krystalizacji odlewów o 50%,

/ Zwiększenie wydajności produkcji o 82%,

/ Zmniejsza energochłonności produkcji o 40%,

/ Ograniczenie zużycia wody chłodzącej o 50%,

/ Wytworzenie niemal dwukrotnie większej liczby odlewów przy porównywalnym zapotrzebowaniu na energię.

JetCaster ma pozytywny wpływ na realizację polityki zrównoważonego rozwoju, gdyż technologia pozwala zmniejszyć wpływ na środowisko w stopniu wyższym niż wymogi prawa.

Urządzenie, jak wymieniono, pozwala na skrócenie czasu krystalizacji i zwiększa wydajności produkcji, a za sprawą skrócenia czasu krystalizacji osiągnięte zostało zmniejszenie energochłonności produkcji o 40% i zużycia wody chłodzącej o 50%. Za sprawą tej technologii zwiększyła się efektywność całego procesu – od skrócenia cyklu produkcyjnego, po obniżenie kosztów odlewów łopatek turbin gazowych. Zaś skrócenie cyklu produkcyjnego oznacza mniejsze zużycie mediów i jest podstawowym parametrem ekologicznym rozwiązania. Warto dodać, że wytworzenie ok. dwukrotnie większej liczby odlewów przy porównywalnym poziomie zapotrzebowania na energię stanowi rozwiązanie zgodne z polityką zrównoważonego rozwoju.

Budowa JetCaster

Piec charakteryzuje się modułową budową i łatwą adaptacją do różnych geometrii form odlewniczych, dzięki rozwiązaniom takim jak: automatyczna wymiana przegrody termicznej, wymienne pojemniki do topienia dostosowane do różnych wielkości wsadów, możliwość łatwej konfiguracji systemu nadmuchu gazu.

Cechy i zalety JetCaster

/ Odlewanie metali w próżni lub w kontrolowanej atmosferze gazu obojętnego.

/ Uruchamianie i wyłączanie systemu próżniowego jednym dotknięciem.

/ Przemysłowy interfejs operatora z ekranem dotykowym z możliwością wyboru języków.

/ Zastosowanie wyłącznie siłowników elektrycznych i pneumatycznych, bez hydrauliki

/ Poziome i pionowe systemy podawania materiałów sypkich, wlewków i/lub wkładek.

/ Jedno- lub dwuosiowe, precyzyjne, uczące się systemy odlewania z ręcznym i automatycznym odlewaniem profili.

/ Zamontowany na drzwiach pojemnik do topienia w celu szybkiej wymiany i łatwego dostępu od góry.

/ Precyzyjny pomiar temperatury topnienia z kombinacją kalibracji Opto/TC niezależnie od stopnia napełnienia tygla.

/ Jedno- lub wielostrefowe grzałki do form.

/ Zamknięty obwód DS/SC sterowania temperaturą krzepnięcia i pozycją wyjazdu.

/ Topienie z kontrolą ciśnienia cząstkowego i chłodzenie formy w gazie obojętnym.

/ Bezpieczna i przyjazna dla środowiska technologia.

/ Możliwość uzyskania odlewów poprzez Krzepnięcie Jednokierunkowe (DS) oraz Odlewanie Monokryształowe (SC) metodą Bridgman’a lub/i metodą Krystalizacji za pomocą Opracowanego Chłodzenia Gazowego.

/ Uzyskanie rozdrobnienia mikrostruktury odlewu określonej parametrem PDAS, co znacznie skraca czas obróbki cieplnej odlewów.

/ Zaprojektowany specjalnie dla przemysłu lotniczego, energetycznego, obronnego.

/ Niski procent wad odlewniczych, zarówno makro, jak i mikrostrukturalnych.

/ Znaczne skrócenie procesu odlewania z krystalizacją jednokierunkową w porównaniu do procesu klasycznego ze względu na zwiększone prędkości wyjazdu formy.

Na czym polega innowacyjna i ekologiczna technologia JetCaster?

System odlewania próżniowego z gazową metodą krystalizacji JetCaster® VIM DS/SC DGCC otwiera szereg nowych możliwości w dziedzinie odlewów z krystalizacją jednokierunkową nadstopów na bazie niklu i kobaltu.

Jak działa ta nowatorska technologia i czym różni się od rozpowszechnionej na świecie metody Bridgman’a? Metoda krystalizacji jest wzbogacona wtryskiem gazu chłodzącego, który poprawia strukturę odlewu i skraca całkowity czas procesu. Dzięki wieloletniej pracy naszych inżynierów R&D nad rozwojem nowej technologii odlewów z krystalizacją jednokierunkową, stworzyliśmy urządzenie wyposażone w system chłodzenia odlewów naddźwiękowym strumieniem argonu.

Nowe rozwiązanie zastosowane w JetCasterze wyróżnia się przede wszystkim tym, że zwiększyła się prędkość krystalizacji nadstopu w porównywaniu do metody Bridgman’a. A wszystko to dzięki strumieniom gazu obojętnego, które są wytwarzane przy pomocy eżektorów, wyposażonych w regulowane dysze, ukierunkowane na ceramiczną formę odlewniczą. To innowacyjne rozwiązanie w zakresie procesu krystalizacji kierunkowej oraz konstrukcji urządzenia zostało opatentowane przez SECO/WARWICK.

Piec do metalurgii próżniowej JetCaster został opracowany i wykonany do odlewania łopatek turbin gazowych z nadstopów niklu lub kobaltu o mikrostrukturze z kierunkowym ułożeniem ziaren lub monokrystalicznej, stosowanych w nowej generacji silnikach turbinowych.

Zielony zysk

JetCaster pozwala na uzyskanie wysokiej jakości odlewów łopatek turbin – bez wad odlewniczych i z wymaganą doskonałością struktury odlewów monokrystalicznych – przy zwiększonej wydajności samego procesu.

Ponadto piec do indukcyjnego topienia próżniowego JetCaster oferuje mniejszą energochłonność i niższą emisję substancji szkodliwych, co bezpośrednio wpływa na realizację polityki zrównoważonego rozwoju. To ekologiczna technologia w metalurgii, ponieważ zmniejsza wpływ na środowisko w wyższym stopniu, niż nakazują to wymogi prawne.

Dlaczego technologia LPC uznawana jest za najbardziej ekologiczną?

Piece przemysłowe wykorzystujące technologię LPC (niskociśnieniowego nawęglania, z języka angielskiego: Low Pressure Carburizing) są uznawane za najbardziej przyjazne środowisku naturalnemu.

Dlaczego tak się dzieje?

Czym jest zielona obróbka cieplna?

Oto najważniejsze przewagi niskociśnieniowego nawęglania próżniowego, które zmienia kolor obróbki cieplnej na zielony.

W światowym przemyśle motoryzacyjnym, lotniczym, maszynowym i wielu innych nawęglanie jest wciąż jednym z najpowszechniejszych rodzajów obróbki cieplno-chemicznej. Aktualne wytyczne Unii Europejskiej dotyczące zmian klimatycznych wymuszają na przedsiębiorstwach, w tym szczególnie na tych z obszaru obróbki cieplnej metali, podejmowanie kroków mających na celu zmniejszenie wpływu produkcji na klimat poprzez ograniczenie emisji gazów cieplarnianych do atmosfery.

Stąd też potrzeba zaproponowania ekologicznej alternaty dla tradycyjnego nawęglania atmosferowego. Takim rozwiązaniem jest technologia nawęglania niskociśnieniowego LPC (Low Pressure Carburizing). Zasługuje ona na szczególną uwagę, ponieważ nie tylko zastępuje tradycyjne metody nawęglania, lecz także umożliwia wykonanie efektywnego nawęglania, eliminując bezpośrednią emisję dwutlenku węgla z gazów procesowych do atmosfery.

Dzieje się tak dlatego, że atmosferą węglonośną w procesie nawęglania niskociśnieniowego są węglowodory, które nie emitują dwutlenku węgla.

Atmosferą węglonośną, w procesie nawęglania niskociśnieniowego, są węglowodory lub ich mieszaniny z gazami obojętnymi (najczęściej acetylen, propan, etylen ewentualnie z dodatkiem azotu lub wodoru). Z uwagi na sposób rozpadu w komorze w warunkach procesowych, najkorzystniejsze jest zastosowanie acetylenu (C2H2), jako źródła węgla – rozpada się on katalitycznie na powierzchni części i powoduje powstanie zdecydowanie mniejszej ilości ubocznych produktów reakcji w porównaniu z innymi.

Atmosfera nie zawiera jednak tlenu ani żadnych związków z tlenem (dzięki czemu obrabiane części są wolne od przypowierzchniowego utlenienia po granicach ziaren), a gazami wylotowymi są gazy, które zostały wprowadzone do pieca i nie przereagowały oraz ich produkty rozpadu (głównie wodór). Nie ma zatem bezpośredniej emisji dwutlenku węgla do atmosfery z gazów procesowych.

Technologia LPC (Low Pressure Carburizing), czyli nawęglanie próżniowe, jak sama nazwa wskazuje, odbywa się pod obniżonym ciśnieniem, ponad 100 razy poniżej ciśnienia atmosferycznego. To nowoczesna i ekologiczna alternatywa dla nawęglania atmosferowego. Kluczową zaletą technologii LPC jest możliwość wykonania wydajnego nawęglania w o wiele krótszym czasie niż w piecach atmosferowych, dzięki zastosowaniu wyższych temperatur, np.: 980 czy 1050oC i minimalnym zużyciu gazów procesowych (kilkadziesiąt razy mniejszym w porównaniu do nawęglania tradycyjnego). To rozwiązanie może ponad dwukrotnie zwiększać produktywność, dzięki czemu zmniejszają się koszty procesu, a inwestycja szybko się zwraca. Technologia LPC jest znacznie bardziej bezpieczna dla użytkowników, ponieważ eliminuje kontakt z gazami trującymi, łatwopalnymi i wybuchowymi.

Zalety technologii LPC

/ Najwyższa jakość i jednorodność warstw nawęglonych

/ Brak efektu utlenienia po granicach ziaren (IGO)

/ Redukcja do minimum niezbędnych mediów = oszczędność

/ Szybki proces wysokotemperaturowy

/ Minimalna konsumpcja gazów procesowych

/ Szybka inicjacja procesu niewymagająca kondycjonowania pieca = oszczędność czasu

/ Bezpieczeństwo=> brak trującej, palnej i wybuchowej atmosfery

/ Przyjazność środowisku=> niska emisja cieplna i brak zanieczyszczeń (CO & CO₂)

LPC – zielona alternatywa dla nawęglania atmosferowego – poznaj jej właściwości

Technologie próżniowe zapewniają minimalizację zużycia gazów procesowych w czasie nawęglania, zastosowanie wyższych temperatur procesowych oraz, co za tym idzie, skrócenie czasu procesu. Umożliwiają także zastosowanie wysokowydajnego hartowania w gazie pod wysokim ciśnieniem zamiast oleju.

Korzyści z niskociśnieniowego nawęglania próżniowego:

/ znaczące (nawet 5x) skrócenie czasu nawęglania, skutkujące zmniejszeniem kosztów i energochłonności,

/ zero emisji CO₂,

/ brak utlenienia międzykrystalicznego (IGO),

/ niskie straty cieplne oszczędzające energię elektryczną,

/ bezpieczna eksploatacja, brak palnej i wybuchowej atmosfery,

/ elastyczność operacyjna, praca na żądanie, brak pracy jałowej,

/ minimalne zużycie gazów nawęglających,

/ niska emisja ciepła i produktów ubocznych.

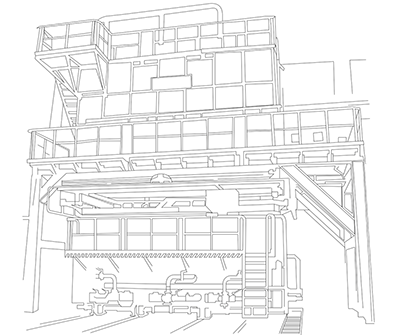

Piec próżniowy Pit-LPC – z zaletami technologii LPC

Pit-LPC to piec wgłębny do nawęglania próżniowego grubych warstw dla masywnych lub podłużnych części, takich jak: koła i wały zębate, pierścienie łożysk czy narzędzia wiertnicze.

Pit-LPC spełnia wyśrubowane normy ekologiczne. Zapewnia również większe bezpieczeństwo pracy, ponieważ eliminuje używanie trującej, palnej i wybuchowej atmosfery. Pit-LPC pozwala zredukować koszty i zwiększyć produkcję, jednocześnie dbając o ekologię.

Unikalną zaletą tego pieca jest możliwość otwarcia pieca do powietrza, w temperaturze procesu na koniec nawęglania, w celu wyjęcia części na zewnątrz, zwykle do hartowania w oleju. Produkt rozwiązuje problem dużego zużycia energii i gazów procesowych, a także skraca proces nawęglania, co znacznie poprawia wydajność i zmniejsza koszty produkcji.

Pit-LPC pozwala zredukować koszty i zwiększyć produkcję, jednocześnie dbając o ekologię.

Zalety:

/ efektywne nawęglanie,

/ oszczędność czasu, energii i miejsca,

/ większe bezpieczeństwo użytkowania.

Technologia LPC eliminuje bezpośrednią emisję CO₂, z atmosfery nawęglającej, dlatego jest to „zielony” proces, zapewniający najwyższą jakość obrabianych powierzchni.