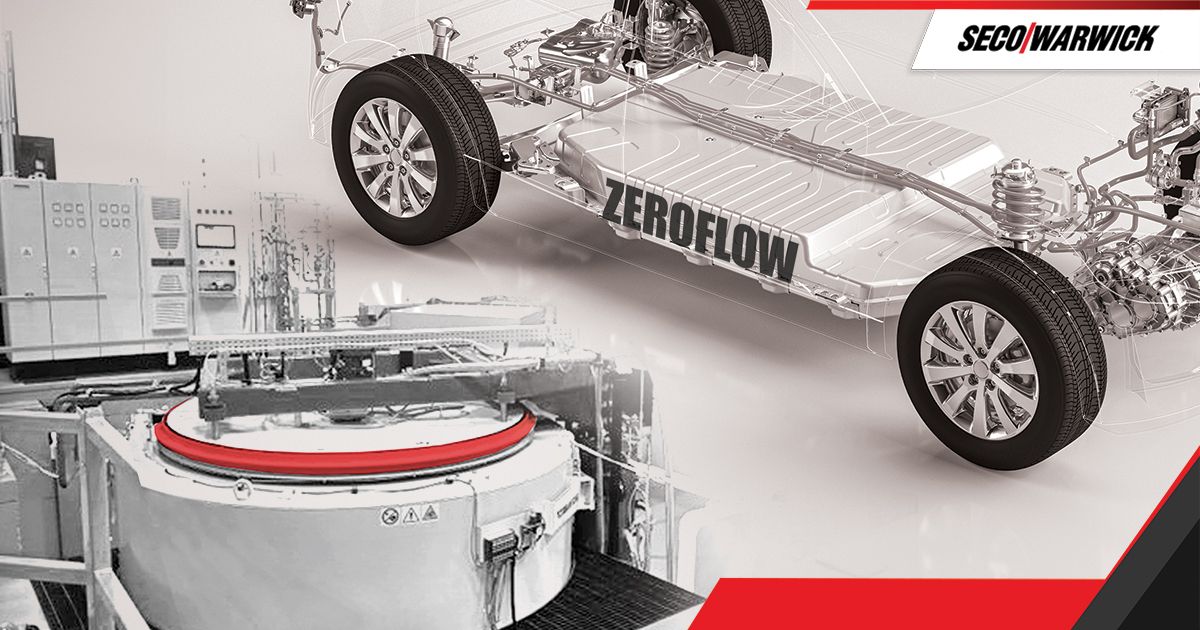

Międzynarodowy producent pojazdów elektrycznych złożył zamówienie w Grupie SECO/WARWICK na zaawansowany piec retortowy przeznaczony do azotowania metodą ZeroFlow®.

Niestandardowa, większa przestrzeń robocza urządzenia pozwoli azotować bardzo duże elementy matryc, potrzebnych do produkcji podwozi pojazdów elektrycznych. To drugi taki piec i w sumie czwarte rozwiązanie SECO/WARWICK, które trafi do tego Partnera.

Piec retortowy VR ze specjalną konstrukcją

Zamówione urządzenie to zaawansowany wgłębny piec retortowy, przeznaczony do azotowania metodą ZeroFlow, a także do odpuszczania i wyżarzania. Piece z tej rodziny posiadają kompaktową konstrukcję z płukaniem próżniowym, nagrzewem elektrycznym wspomaganym za pomocą wewnętrznego wentylatora cyrkulacyjnego oraz zewnętrznym systemem chłodzenia. Specjalna konstrukcja retorty i systemu grzejnego oraz instalacja gazowa, zapewniają długą i niezawodną pracę w warunkach przemysłowych.

Rozwiązanie bazuje na standardowym pionowym piecu retortowym VR, ale posiada powiększoną przestrzeń roboczą (Ø 1600 mm i wysokość użyteczną 2800 mm), która pozwoli azotować ogromne matryce podwozi aut elektrycznych.

„To czwarty piec SECO/WARWICK dla tego globalnego producenta pojazdów elektrycznych. Nasz produkt rozwiązuje wyzwanie związane z azotowaniem matryc do produkcji podwozi o dużych gabarytach, wykorzystujących przestrzeń roboczą o średnicy 1600mm i wysokości 2800mm. Podobne urządzenie dostarczaliśmy do tego Partnera w ubiegłym roku.

W SECO/WARWICK skupiamy się na opracowaniu produktu wpisującego się w potrzeby partnerów, dlatego standardowe rozwiązania posiadają szereg możliwości modyfikacji oraz opcji. Dzięki temu klienci otrzymują produkt „szyty na miarę”. Uważamy, że indywidualne podejście do każdego zlecenia jest jedną z naszych największych przewag na rynku rozwiązań do obróbki cieplnej metali” – powiedział Maciej Korecki, Wiceprezes Segmentu Próżni SECO/WARWICK.

ZeroFlow – precyzja i dokładność

Główną zaletą technologii ZeroFlow jest możliwość prowadzenia precyzyjnych i w pełni kontrolowanych procesów azotowania, które oferują wysoką dokładność otrzymywanych warstw azotowych przy możliwie najmniejszym zużyciu amoniaku.

„Zaprojektowaliśmy urządzenie o wymiarach, które umożliwia azotowanie dużych, ciężkich detali w sposób spełniający specyfikację klienta. Opatentowany proces kontrolowanego azotowania ZeroFlow® pozwala uzyskać optymalne wyniki, zużywając przy tym nawet kilkakrotnie mniej amoniaku w porównaniu z tradycyjnym azotowaniem, co jest korzystne zarówno pod względem ekonomicznym, jak i ekologicznym” – skomentował Jędrzej Malinowski, Menadżer Sprzedaży Zakładu Pieców Próżniowych SECO/WARWICK.

Zainstalowany w piecu system cyrkulacji atmosfery kieruje przepływem atmosfery wzdłuż ścian retorty i poprzez wsad. Zapewnia to odpowiedni rozkład temperatur w czasie obróbki cieplnej. ZeroFlow jest nowoczesną odmianą kontrolowanego azotowania gazowego zapewniającą maksymalizację skuteczności i sprawności procesu oraz efektywności ekonomicznej, znacznie przewyższającą rezultaty tradycyjnych rozwiązań. Pozwala na precyzyjne kształtowanie dowolnej kompozycji warstwy azotowanej przy zachowaniu minimalnego zużycia mediów i emisji gazów po procesowych, spełniając najbardziej rygorystyczne przepisy ochrony środowiska naturalnego.