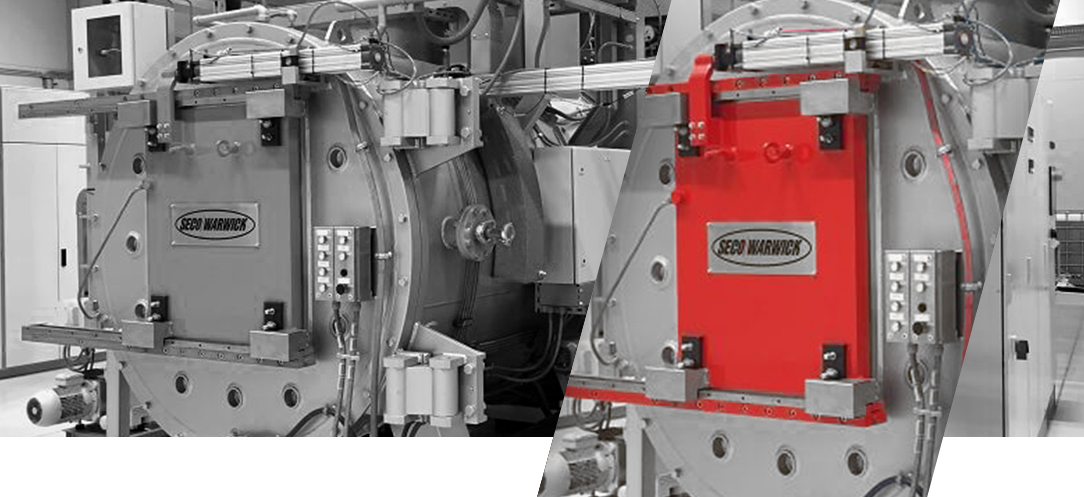

Trójkomorowy piec próżniowy do nawęglania i hartowania w strumieniu gazu dla produkcji półciągłej – CaseMaster Evolution T

Ekonomiczne utwardzanie powierzchniowe poprzez nawęglanie niskociśnieniowe i hartowanie w strumieniu gazu pod wysokim ciśnieniem w trzykomorowym piecu próżniowym

Piec CaseMaster Evolution T zastępuje dotychczasowe półciągłe procesy w atmosferze ochronnej, po których następuje hartowanie w oleju przez w pełni próżniową obróbkę cieplną z nawęglaniem niskociśnieniowym i hartowaniem w strumieniu azotu, oferując precyzję i powtarzalność. Dodatkowo piece umożliwiają dostosowanie się do współczesnych wymagań branżowych.

CaseMaster Evolution T to trójkomorowy piec próżniowy przeznaczony do intensywnego utwardzania powierzchniowego z wykorzystaniem nawęglania niskociśnieniowego (LPC) i hartowania w strumieniu gazu w trybie produkcji półciągłej. Składa się z trzech oddzielnych komór funkcyjnych: komory załadunku i podgrzewania, komory procesowej (LPC) oraz komory hartowania w gazie i rozładunku.

Jest on przeznaczony do obróbki cieplnej różnych elementów i gatunków stali, powszechnie stosowanych w tradycyjnych urządzeniach. Piec trójkomorowy zapewnia doskonałą jakość hartowania w próżni i w gazie, jak również wysoką wydajność.

Piec CaseMaster Evolution T to nowoczesna i racjonalna alternatywa dla tradycyjnych urządzeń – w pełni próżniowa obróbka cieplna odpowiada wymaganiom współczesnego przemysłu.

W przeciwieństwie do pieców dwu- i jednokomorowych wsad w piecu trójkomorowym przechodzi przez kolejne komory w trybie półciągłym. Jednocześnie w piecu znajdują się trzy partie (jedna w każdej komorze), a cykl roboczy pieca określa się najdłuższym cyklem w jednej z komór (zazwyczaj w komorze procesowej). W porównaniu z piecami dwukomorowymi piece trójkomorowe mogą osiągając nawet dwukrotnie wyższą wydajność.

Piec CaseMaster Evolution T może zastąpić klasyczne piece z wbudowaną wanną oraz linie do produkcji masowej takie jak piece przepychowe, rolkowe czy obrotowe. Wyróżnia się on przy tym znaczną poprawą jakości wyników procesu, wydajnością i elastycznością produkcji przy kompaktowej instalacji. Uzyskiwane korzyści technologicznie dalece wykraczają poza możliwości tradycyjnej technologii w kwestii dokładności, równości i powtarzalności kształtu hartowanej warstwy oraz eliminują problem IGO.

Można go montować bezpośrednio w halach produkcyjnych (nie wymaga wydzielonych obszarów). Piec spełnia wymagania z zakresu bezpieczeństwa i ochrony środowiska. Wydajność jednego pieca może sięgać nawet 200 kg/h. Wynik ten można zwiększyć poprzez zastosowanie klastrów pieców. Klaster pieców można z łatwością uzupełnić o w pełni zautomatyzowany układ załadunku i rozładunku, gdy zajdzie taka konieczność na dalszym etapie rozwoju.

Bezpośrednie koszty procesu mieszczą się w zakresie kosztów tradycyjnej technologii.

Piec CMe typu T jest również ciekawą alternatywą dla modułowych instalacji próżniowych w produkcji masowej. Zalety obejmują nakłady początkowe oraz niezależność eksploatacji i elastyczność.

/ Utwardzanie powierzchni i hartowanie stali zwykłych

/ Wymiary strefy roboczej 610x750x1000 mm (szer. x wys. x dł.)

/ Masa brutto wsadu 1000 kg

/ Temperatura 1250°C

/ Hartowanie w strumieniu gazu 25 barów (abs.)

/ Hartowanie w specjalnie zaprojektowanej komorze do hartowania strumieniem gazu pod wysokim ciśnieniem zastępujące hartowanie w wannie olejowej zapewnia bardzo skuteczne, jednorodne chłodzenie

/ Instalacja w linii produkcyjnej z innymi urządzeniami

/ Rozsądna alternatywa dla:

- Pieców z wanną hartowniczą

- Linii do produkcji ciągłej w atmosferze

- Wielokomorowych instalacji LPC

/ Duża wydajność produkcji półciągłej

/ Niskie koszty procesu w porównaniu z tradycyjną technologią

/ Szybkie i skuteczne nawęglanie niskociśnieniowe

/ Elastyczna produkcja na żądanie

/ Całkowicie zautomatyzowana, półciągła produkcja

/ Niezależne urządzenie pozwalające na swobodną rozbudowę (dostawianie kolejnych urządzeń) w celu zwiększenia mocy p produkcyjnych

/ Dostępne, łatwe i szybkie

/ Minimalizacja kosztów końcowej obróbki skrawaniem

Nadzwyczajna jakość

/ Wysoka precyzja i powtarzalność wyników

/ Doskonały stan powierzchni

/ Eliminacja utleniania i IGO

Bezpieczeństwo i ochrona środowiska

/ Bezpieczny (brak otwartego płomienia czy ryzyka wybuchu)

/ Obniżone zużycie mediów

/ Niskie emisje ciepła i gazów

/ Eliminacja olejów, chemikaliów i systemów myjących

/ Czysta, ekologiczna technologia

Rozwiązanie określa ewolucyjny kierunek zmian oraz rozwój technologii i urządzeń do obróbki cieplnej dla nowoczesnego przemysłu oraz jest w pełni zgodne z obecnymi i nadchodzącymi wymogami.

/ Przemysł lotniczy,

/ Przemysł ciężki,

/ Przemysł maszynowy.

/ Hartowanie,

/ Lutowanie,

/ Wyżarzanie.

/ Gatunki nawęglające,

/ Stale nierdzewne,

/ Stale specjalne i stopy.

/ proces przyjazny dla środowiska,

/ brak emisji gazu CO₂ wpływającego na ocieplenie klimatu,

/ szybkie i jednolite nawęglanie niskociśnieniowe (LPC) gęsto upakowanych wsadów,

/ eliminacja oleju hartowniczego i zanieczyszczeń, myjek i chemii czyszczącej,

/ hartowanie azotem (nie ma konieczności użycia oleju ani helu),

/ wysoka żywotność elementów strefy grzejnej – grafit,

/ brak emisji szkodliwych gazów (CO, NOx),

/ bezpieczna, bez łatwopalnej i trującej atmosfery,

/ brak odwęglania i utleniania i eliminacja IGO,

/ elastyczne, działanie na żądanie,

/ brak otwartego ognia.