Piec próżniowy do lutowania przełączników próżniowych

Vector UHV – piec próżniowy do lutowania próżniowego elementów elektrycznych (VCB)

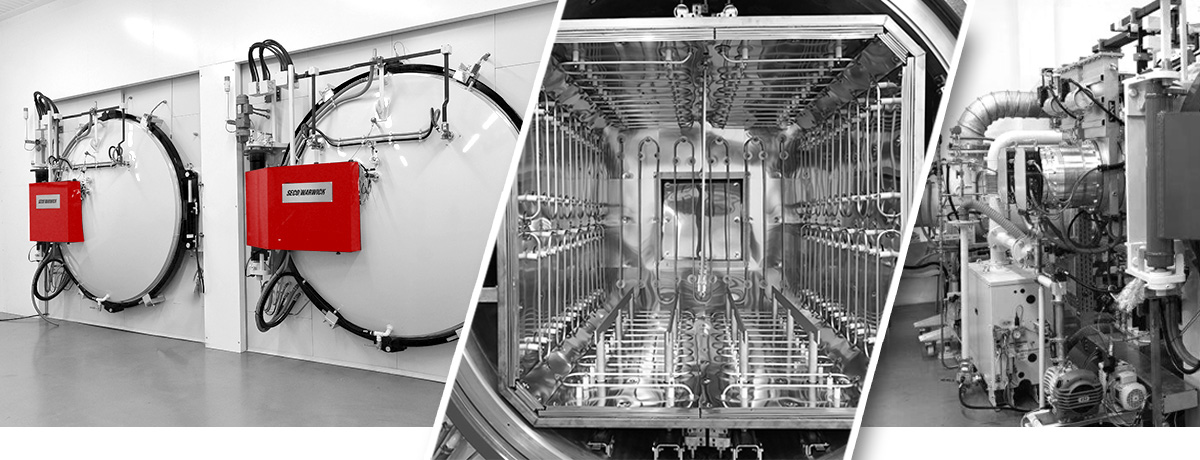

Vector to jednokomorowy piec próżniowy przeznaczony do procesu lutowania próżniowego elementów elektrycznych, takich jak przełączniki próżniowe i wyłączniki próżniowe (VCB).

Tego typu zastosowania wymagają atmosfery procesowej o wysokiej czystości. Dlatego piece te są wyposażone w pompy turbomolekularne, aby uzyskać wysoką lub bardzo wysoką próżnię.

Ponadto, ze względu na wysokie wymagania czystości, urządzenia są montowane i testowane w dedykowanym czystym pomieszczeniu w naszym warsztacie. Dzięki temu zminimalizowane jest ryzyko zanieczyszczenia wnętrza systemów pieca.

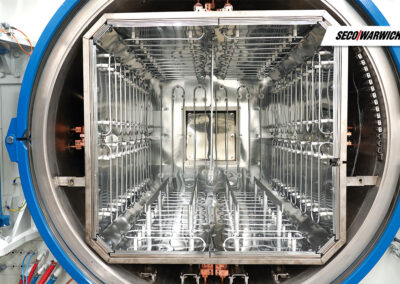

Vector to jednokomorowy, poziomy piec próżniowy, wyposażony w molibdenową gorącą strefę przeznaczoną do czystego procesu oraz w pompy turbomolekularne, umożliwiające osiągnięcie wysokiego poziomu próżni. Dodatkowo, piec o większym rozmiarze wyposażony jest w środkowy element grzejny. Zapewnia to optymalną jednorodność nagrzewu wszystkich obrabianych części.

/ Orientacja pozioma,

/ Dwa standardowe rozmiary: 600x600x900 i 1000x1000x1200 (ze środkowym elementem grzejnym),

/ Standardowa pojemność opcji poziomej 600kg i do 1500kg,

/ Metalowa strefa gorąca,

/ Sześć stref sterowania sterowanych tyrystorami,

/ Ultra wysoka próżnia, dzięki zastosowaniu pomp turbomolekularnych,

/ Zewnętrzny system chłodzenia gazowego,

/ Ciśnienie chłodzenia: 1 bar abs.,

/ Gazy chłodzące: N2, Ar,

/ Komputerowy system sterowania, przyjazny dla operatora.

/ Równomierność temperatury: ± 3oC,

/ Próżnia końcowa: ≤8×10-8 mbar,

/ Próżnia robocza: w temp. 850oC: 1×10-6 mbar,

/ Poziom nacieku: zakres 1×10-4 mbar l/s.

/ Lutowanie

/ Elektryczny,

/ Energetyczny.

Dwa rozmiary:

/ 600x600x900mm przy masie wsadu 200kg bez środkowego elementu grzejnego,

/ 1000x1000x1200 przy masie wsadu 1200kg lub 1500kg ze środkowym elementem grzejnym (2x500mmx1000mmx1200mm),

/ inne rozmiary na zapytanie.

/ próżnia jako atmosfera ochronna i technologiczna eliminuje konieczność stosowania szkodliwych gazów procesowych i ich emisji do otoczenia,

/ brak emisji CO₂, brak użycia paliw kopalnianych,

/ zastosowanie gazu do chłodzenia (azot, argon), pozyskiwanego i zwracanego do powietrza, neutralnego dla środowiska,

/ wzmocniona izolacja termiczna oszczędza energię elektryczną (ok. 20 %),

/ wysoka sprawność energetyczna użytych komponentów elektrycznych (silniki klasy IE3, sterowanie falownikowe, itp.),

/ zastosowanie systemów i algorytmów ograniczających zużycie czynników energetycznych i technologicznych (system pompowy, grzania i chłodzenia),

/ brak emisji szkodliwych substancji,

/ zmniejszenie deformacji hartowniczych i kosztów obróbki twardej (hard machining),

/ eliminacja mycia części po obróbce cieplnej.