REMONT I MODERNIZACJA KOMORY GRZEJNEJ PIECA

Zwiększ wydajność swojego pieca

Wymiana komory grzejnej pieca to 2x eco, czyli połączenie podejścia ekonomicznego i ekologicznego.

W układzie systemu do obróbki cieplnej metali, komora grzejna pełni ważną funkcję. Od jej stanu zależy ogólna wydajność pracy urządzenia, zużycie energii i rozrzut temperatur, co przekłada się na uzyskiwaną jakość obrabianych cieplnie elementów. Stąd też, przyjęło się, że o komorze grzejnej myśli się jak o sercu całego układu.

Piece do obróbki cieplnej metali charakteryzują się długą żywotnością. Jednak nieprawidłowo zaplanowany program konserwacji pieca, jego niewłaściwe użytkowanie bądź po prostu jej zużycie może przyczynić się do awarii, i tym samym spadku wydajności pieca. Gdy dochodzi do wyeksploatowania komory koniecznością staje się jej wymiana lub naprawa.

Wymieniając komorę grzejną zyskujesz:

/ bezawaryjną pracę pieca,

/ korzystniejszy wynik rozkładu temperatury,

/ większą czystość procesu,

/ ograniczenie strat mocy grzewczej,

/ lepszą sprawność grzewczą i bezpieczeństwo.

Wiedza, umiejętności i doświadczenie specjalistów z SECO/WARWICK sprawią, że Twoje urządzenia będą pracowały wydajniej i oszczędniej.

Połączyliśmy lata pracy i bogate doświadczenie ze skutecznymi technikami, przy jednoczesnym doskonaleniu swoich umiejętności budowania i renowacji nie tylko komór grzejnych, ale i całych pieców. W efekcie, dostarczając nową komorę grzejną, dostarczamy również spokój i wiele lat bezproblemowej produkcji.

Oferujemy modernizacje i kompleksowe remonty zarówno urządzeń SECO/WARWICK jak i wszelkich rozwiązań czy urządzeń do obróbki cieplnej metali i metalurgii próżniowej innych producentów. Modernizacja istniejącego parku maszyn to nie tylko gwarancja sprawnie działających poszczególnych urządzeń czy całych linii produkcyjnych.

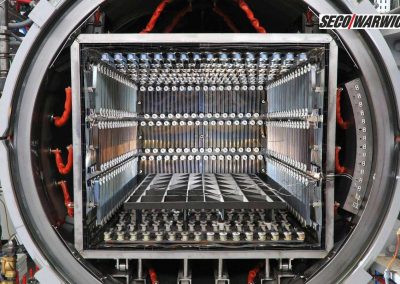

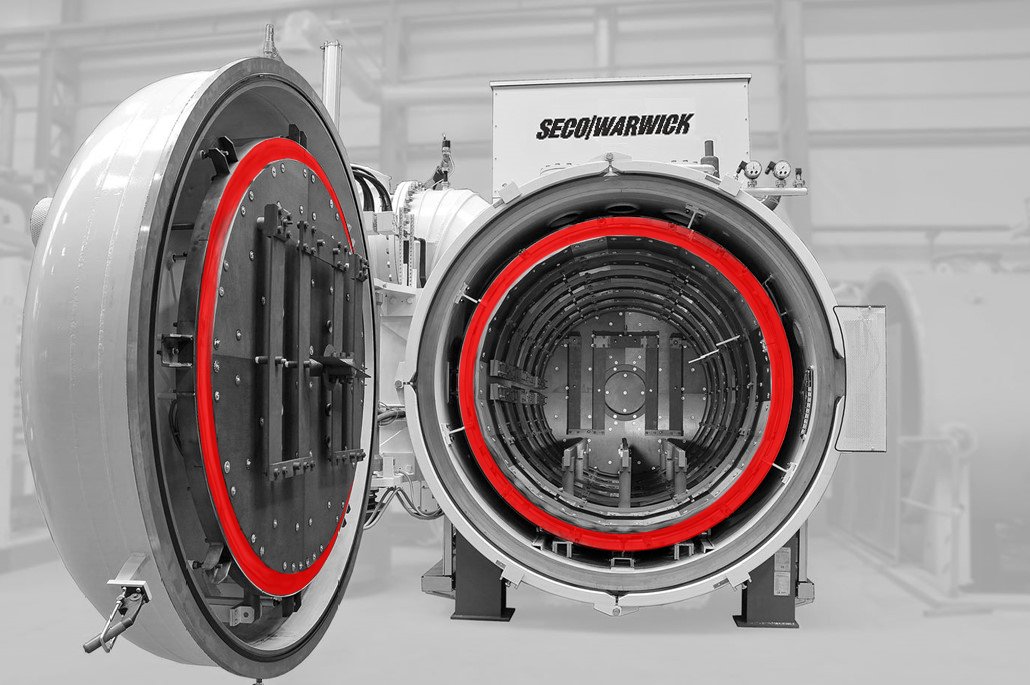

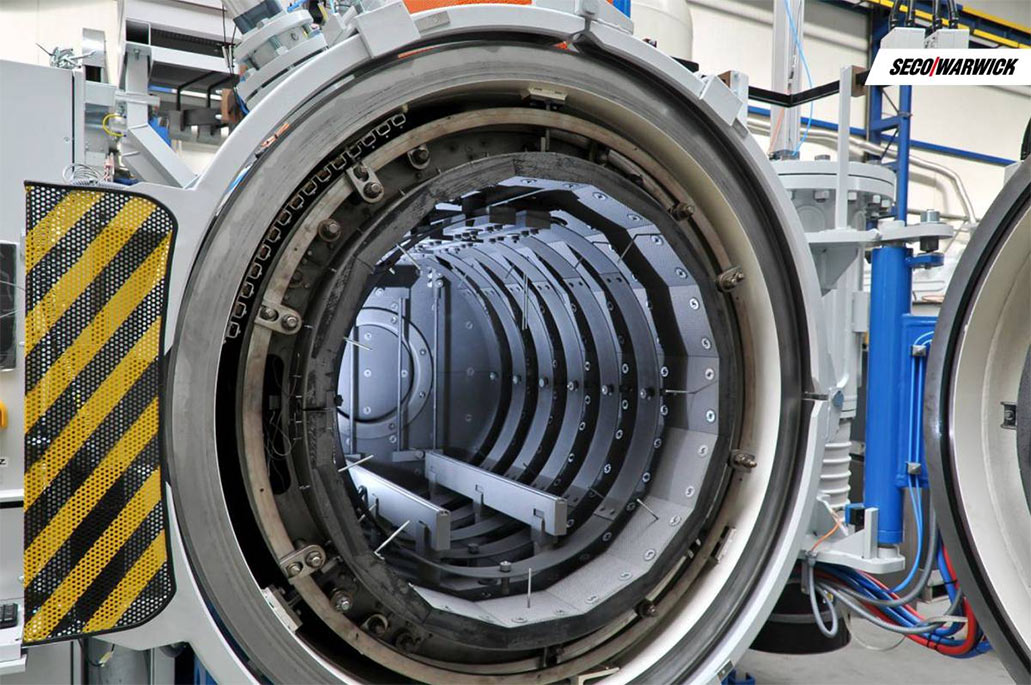

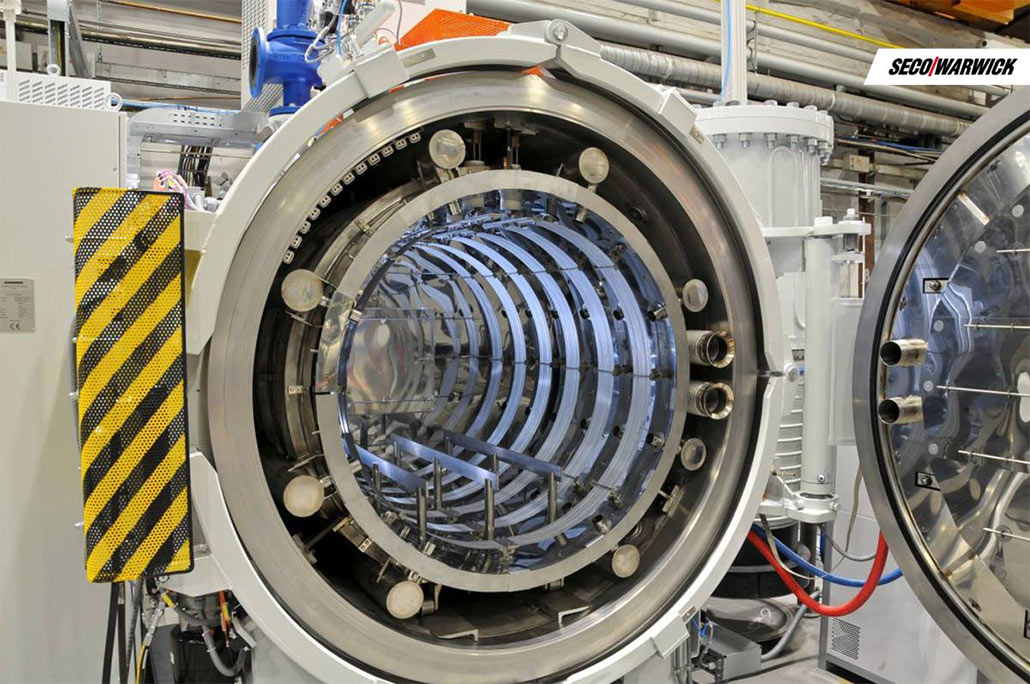

KOMORY GRZEJNE

Możliwości pieca muszą sprostać Twoim wymaganiom, więc proponowane przez nas systemy są gwarancją szerszej perspektywy i zapewniają obróbkę niemal wszystkich rodzajów części. Z myślą o najwyższej efektywności, każda z komór grzejnych wyposażona jest w różnego rodzaju technologie, a typ izolacji (od grafitowej, po ekranową z wykorzystaniem molibdenu) dopasowany jest do wymagających potrzeb produkcyjnych. Wszystko to w połączeniu z niezawodnymi materiałami i doskonałym wykonaniem!

/REMONT KOMORY GRZEJNEJ PIECA PRÓŻNIOWEGO

- obudowę komory grzejnej razem z jej izolacją,

- podpory elementów grzejnych wraz z elementami grzejnymi,

- luki komory grzejnej pracujące w fazie chłodzenia,

- dysze gazów procesowych,

- podpory wsadu wraz z izolatorami.

Biorąc pod uwagę wszystkie te elementy, które pracując razem stanowią o jakości procesu obróbki cieplnej, czy można powiedzieć, że remont komory grzejnej pieca próżniowego jest rzeczą trywialną?

Kolejnym elementem jest izolacja. Tu wchodzimy na pole minowe, ponieważ nie ma jednego poprawnego rozwiązania. W zależności o kształtu komory, maksymalnej temperatury pracy, wymaganego rozkładu temperatury, oczekiwanej czystości tlenowej mogą to być różne rozwiązania zbudowane z wykorzystaniem izolacji grafitowej miękkiej i / lub twardej, w tym z folią grafitową, lub rozwiązania oparte o ekrany z blachy nierdzewnej i molibdenowej. Spotykane są również kombinacje mieszane, łączące izolację metalową z ceramiczną. Izolacja pełni rolę nie tylko bariery termicznej wpływającej na straty ciepła przez obudowę, a co za tym idzie również ekonomikę procesu, ale również na rozkład temperatury. Dobrany materiał oraz sposób montażu będzie ponadto odgrywał znaczącą rolę w szybkości odpompowania całego pieca, inaczej mówiąc odgazowania oraz przynajmniej częściowo, maksymalnej próżni.

Jeśli piec został wyposażony w opcje pracy z gazami technologicznymi, na przykład w procesach nawęglania czy azotowania, dochodzą nam elementy wewnętrznej instalacji gazowej, która również musi być odpowiednio zainstalowana na obudowie komory i przepuszczona przez izolację do jej wnętrza.

Najmniej problemów wiąże się z przygotowaniem nowych podpór, choć i tu można popełnić błędy przez nieodpowiednie dobranie samych materiałów, ich wymiarów oraz konstrukcji izolacji między podporami a tacą / koszem wsadowym.

- Czas pompowania, odgazowanie – rodzaj użytych materiałów izolacyjnych oraz sposób montażu (oraz oczywiście cały system pompowy, o którym nie wspominamy w tym materiale)

- Równomierność rozkładu temperatury – projekt komory grzejnej, rodzaj zastosowanych materiałów izolacyjnych, rodzaj i metoda montażu elementów grzejnych, jakość wykonania

- Szybkość chłodzenia – poprawność odwzorowania lub nowy projekt j jakość wykonania luków (oraz oczywiście cały system chłodzenia z dmuchawą i wymiennikiem, o którym nie wspominamy w tym materiale)

- Straty ciepła – odwzorowanie oryginalnego projektu, rodzaj użytych materiałów izolacyjnych oraz sposób ich montażu

SECO/WARWICK jako jedna z nielicznych firm podejmuje się z powodzeniem remontów komór dowolnych producentów. Tylko w roku 2020 przeprowadziliśmy pond 20 takich usług, przywracając do życia piece nie tylko naszej produkcji, ale również 7 innych światowych producentów. Co istotne, klienci są na tyle zadowoleni z wykonanych prac, że już w tej chwili składają zapytania na kolejne remonty i modernizacje. Wynika to po części z faktu, że SECO/WARWICK zawsze stawiało sobie wysoko poprzeczkę, jesteśmy jedną z niewielu podejmujących się rzeczywiście najtrudniejszych tematów, specjalizujemy się w produkcji urządzeń na zamówienie, idealnie dopasowanych do skrajnie specyficznych, mocno indywidualnych potrzeb klientów. Takie treści można przeczytać w wielu materiałach marketingowych, ale w przypadku SECO/WARWICK jest to wpisane w DNA firmy.

Grupa SECO/WARWICK powołała do życia odrębną spółkę SECO/WARWICK Services, której statusowym działaniem jest obsługa posprzedażowa klientów, w tym w obszarze remontów pieców próżniowych, a w szczególności komór grzejnych. Służymy pomocą techniczną w zakresie analizy stanu, wyceny prac, projektu i remontu. Jeśli istnieje takie zapotrzebowanie, możemy przeanalizować potencjał modernizacji i poprawy wybranych parametrów.