Od czterech lat światowa gospodarka napotyka trudności. Wydłużone czasy dostaw surowców, wysokie ceny mediów, trudności kluczowych przemysłów, mniejsza liczba zamówień czy utrudnienia w transporcie związane również z wybuchem wojny w Ukrainie to tylko wyzwania, z jakimi zmagają się od 2020 roku firmy produkcyjne.

Światowe banki inwestycyjne publikują analizy, które ostrzegają przed globalnym kryzysem. W dobie niepewności redukcja kosztów produkcji będzie szczególnie istotna dla wielu firm, bo dzięki takim działaniom możliwe jest utrzymanie ciągłości ich pracy. Rozwiązania SECO/WARWICK doskonale ilustrują, jak te działania można realizować w praktyce.

„Efektywność i oszczędność w produkcji stały się kluczowymi czynnikami wpływającymi na sukces przedsiębiorstwa. Firmy, które potrafią produkować bardziej efektywnie i jednocześnie kontrolować koszty, zyskują przewagę na rynku i nabywają kluczową w trudnym czasie przewagę. W SECO/WARWICK doskonale o tym wiemy stąd nieustannie pracujemy nad rozwiązaniami, które będą wspierać naszych Partnerów w tej misji. Szukanie oszczędności jest oznaką rozsądku dzisiejszego dnia i każdy biznes powinien nieustannie szukać optymalizacji rozwiązań i procesów, jednocześnie zwiększając wydajność pracy i zasobów. Dziś by być konkurencyjnym trzeba myśleć w kategorii bycia wydajnym, umiejętnie korzystającym z zasobów i gospodarnego podejścia do tego co się ma. Nie oznacza to oszczędności w inwestycje, lecz raczej inwestycje rozważane, np. takie, które mają na celu obniżać koszty energii.” – mówi Sławomir Woźniak, CEO Grupy SECO/WARWICK.

Szukasz innowacyjnych sposobów na obniżenie kosztów produkcji bez utraty jakości?

Nie szukaj dalej! Przeczytaj nasz najnowszy e-book, aby odkryć, jak rozwiązania SECO/WARWICK mogą zrewolucjonizować Twoją działalność i prowadzić do znacznych oszczędności.

„W SECO/WARWICK zbudowaliśmy instalację z paneli fotowoltaicznych, która pomaga nam dywersyfikować źródła energii oraz relatywnie obniżać jej koszty. Ale kluczem do sukcesu są wdrożenia produkcyjne, które pomagają produkować efektywniej. Dlatego coraz częściej w naszej branży przedsiębiorstwa decydują się na zakup nowych pieców przemysłowych, jako powód podając znaczące obniżenie kosztów produkcji. Nasze urządzenia pozwalają zmniejszać zużycie energii czy gazów procesowych, jednocześnie gwarantując większą wydajność oraz co ważne, zwiększyć wydajność produkcyjną” – dopowiada Katarzyna Sawka, Vice Prezes marketingu Grupy SECO/WARWICK.

Efektywne wykorzystanie zasobów według SECO/WARWICK

Zasoby, zarówno ludzkie, jak i technologiczne, są podstawą każdego procesu produkcyjnego. Ich optymalne wykorzystanie przekłada się na zwiększenie efektywności operacyjnej i ograniczenie kosztów. Przykładem może być FURNACE/PLUS, czyli inteligentne centrum zarządzania procesami pozwalające na: optymalizację pracy urządzeń i personelu, minimalizując marnotrawstwo i poprawiając wydajność; efektywne wykorzystanie energii i surowców, co wspiera ekonomię i ekologię produkcji oraz wykorzystanie danych do analizy trendów, oceny wyników i podejmowania decyzji strategicznych.

„Dzięki FURNACE/PLUS przedsiębiorstwa mogą zredukować zużycie energii i surowców, jednocześnie zwiększając produktywność, co znacząco obniża koszty produkcji. Ale zasoby możemy wykorzystywać efektywnie także dzięki konkretnym innowacjom. Dla przedsiębiorstw zajmujących się obróbką aluminium zaprojektowaliśmy system wyżarzania rulonów VORTEX 2.0, który umożliwia skrócenie czasu nagrzewania do 35%, dzięki czemu zmniejsza koszty operacyjne i emisję CO₂. Zapewnia także wysoką efektywność energetyczną i lepsze wykorzystanie dostępnych zasobów, co obniża koszty produkcji. Te systemy pracują już w największych zakładach obróbki aluminium na świecie, a ich implementację można uznać za perspektywiczne patrzenie na to co się dzieje na światowych rynkach” – powiedział Piotr Skarbiński, Wiceprezes Segmentu Produktów Aluminium i CAB w SECO/WARWICK.

VORTEX 2.0 redukuje czas nagrzewania wsadu nawet o 35%, co prowadzi do mniejszego zużycia energii i obniżenia kosztów operacyjnych. Szybsze nagrzewanie przekłada się na krótsze cykle produkcyjne, zwiększoną przepustowość i możliwość realizacji większej liczby zamówień w tym samym czasie, co zwiększa konkurencyjność firmy.

Odzysk ciepła z SECO/WARWICK

Ekonomicznym rozwiązaniem jest doposażenie hartowni w instalację umożliwiającą wykorzystanie produkowanego ciepła odpadowego. Proces ten polega na wychwytywaniu ciepła powstającego podczas procesów obróbki cieplnej i wykorzystywaniu go do zasilania innych procesów produkcyjnych, ogrzewania pomieszczeń oraz ciepłej wody użytkowej.

„To nie tylko pomaga obniżyć koszty energii, ale i uniezależnić się od dostaw gazu. Przynosi również korzyści środowiskowe redukując np. emisję CO₂. Wykonujemy coraz więcej tego typu instalacji u Partnerów, którzy uważniej patrzą na koszty i starają się je ograniczać” – dodał S. Woźniak.

Zapobieganie przestojom według SECO/WARWICK

Nieplanowane przestoje są jednym z największych źródeł strat w produkcji. Eliminowanie ich poprzez monitorowanie procesów i proaktywne działania serwisowe przynosi wymierne oszczędności. Tu ponownie z pomocą przychodzi inteligentny system SECO/WARWICK, FURNACE/PLUS. Jego zaawansowane funkcje obejmują monitorowanie stanu urządzeń w czasie rzeczywistym, co umożliwia przewidywanie potencjalnych awarii; proaktywne planowanie konserwacji, które minimalizuje ryzyko niespodziewanych przestojów oraz integrację danych procesowych, co pozwala na szybkie reagowanie na zmiany i optymalizację działań.

Wdrażanie nowoczesnych technologii według SECO/WARWICK

Nowoczesne technologie pozwalają na zwiększenie efektywności i oszczędności poprzez skrócenie czasu procesów, zmniejszenie zużycia energii i eliminację niepotrzebnych kosztów. I tak wśród rozwiązań, które są odpowiedzią na potrzeby współczesnych producentów kilka rozwiązań zasługuje na szczególną uwagę.

„Wielu producentów chwali swoje urządzenia. Ale my w SECO/WARWICK nie rzucamy słów na wiatr. Optymalizacje kosztów wynikające z zastosowania naszych urządzeń mamy dokładnie policzone. Piec JetCaster rewolucjonizuje procesy odlewnicze. Zapewnia skrócenie czasu krystalizacji o nawet 50%, co pozwala na szybsze przeprowadzenie produkcji. Dodatkowo zmniejsza o nawet 40% energochłonność, a przy porównywalnym zużyciu energii możemy wykonać aż dwukrotnie większą liczbę odlewów. To dane, które przemawiają do wyobraźni” – dodał S. Woźniak.

Technologia JetCaster skraca czas krystalizacji o 50%, co przekłada się na obniżenie kosztów produkcji i zwiększoną efektywność energetyczną. Mniejsze zużycie energii i wody chłodzącej wspiera ekologiczną i ekonomiczną strategię firmy.

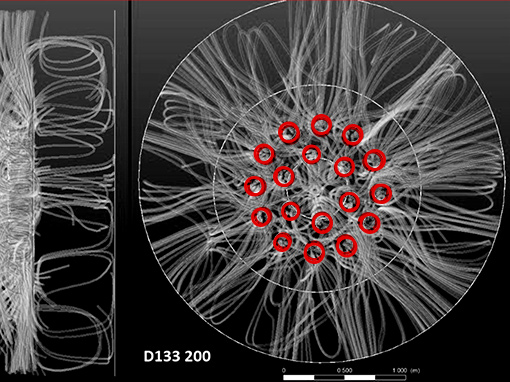

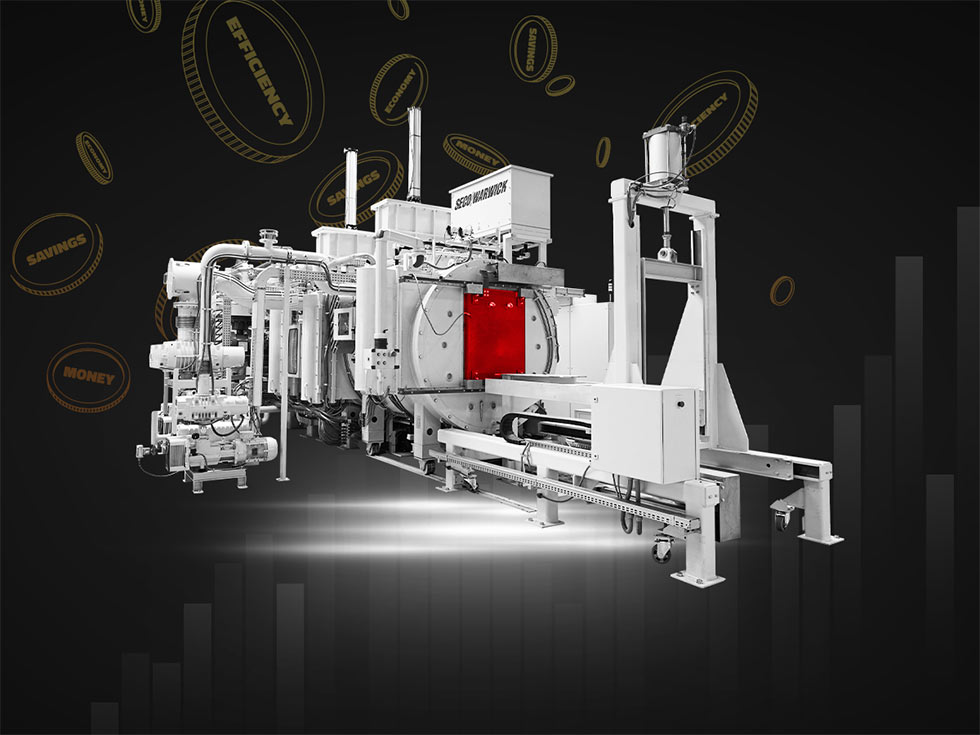

Ale JetCaster nie jest jedynym przykładem innowacyjnej technologii, która zmienia produkcję. Pit-LPC to alternatywa dla tradycyjnego nawęglania gazowego, pozwalająca na skrócenie czasu procesu nawet o ponad 60%, co redukuje koszty energii. Dodatkowo wdrożenie tej technologii to de facto możliwość zastąpienia do trzech pieców atmosferowych jednym piecem próżniowym, co zmniejsza koszty inwestycyjne i operacyjne.

Pit-LPC skraca (2-3 krotnie) czas procesu nawęglania eliminując konieczność przygotowania atmosfery procesowej. Dzięki temu znacząco redukowane są koszty energii i gazów procesowych. Dodatkowo możliwość zastąpienia przez rozwiązanie, aż3 pieców atmosferowych jednym zmniejsza zarówno wydatki inwestycyjne, jak i koszty operacyjne.

Technologie próżniowe zapewniają minimalizację zużycia gazów procesowych w czasie nawęglania, umożliwiają zastosowanie wyższych temperatur procesowych oraz co za tym idzie skrócenie czasu procesu. Jednym z narzędzi inżynierskich, które oblicza m. in. zapotrzebowanie na gazy procesowe jest program SimVac®, opracowany przez Politechnikę Łódzką we współpracy z SECO/WARWICK. Program umożliwia zaprojektowanie procesu nawęglania próżniowego (LPC) poprzez dobranie optymalnych parametrów procesowych zapewniających uzyskanie wymaganego rezultatu technologicznego, przy minimalnych kosztach i maksymalnej wydajności.

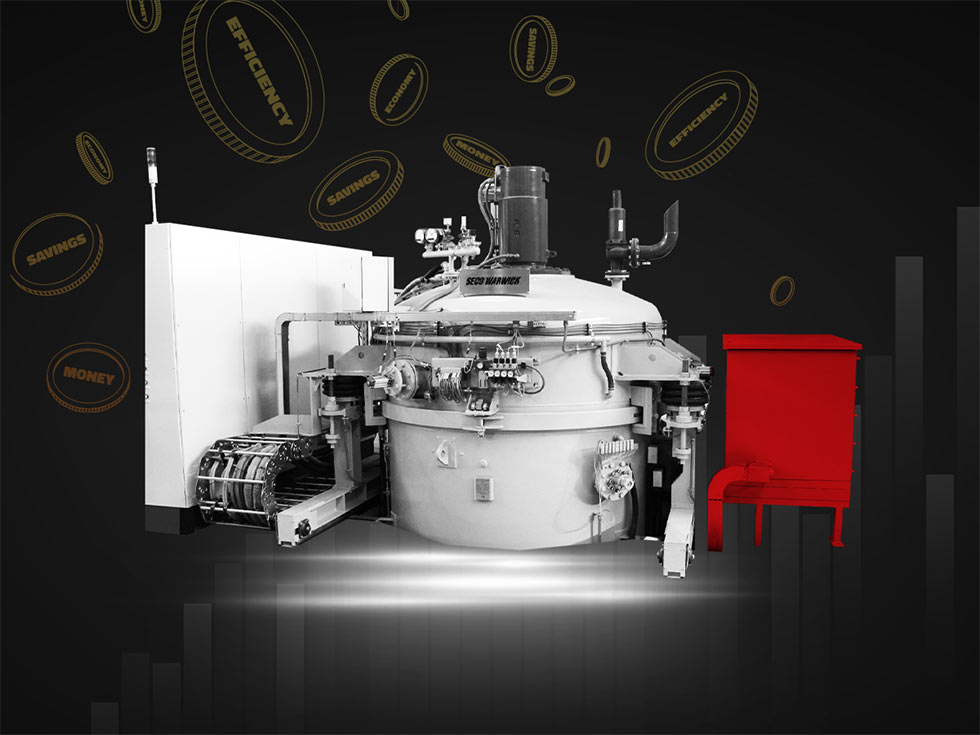

„Przykładem urządzenia, które zwiększa efektywność i oszczędność zakładów produkcyjnych są nasze próżniowe piece dwu- i trzykomorowe CaseMaster Evolution. Umożliwiają one przeprowadzenie kompleksowych procesów nawęglania próżniowego i hartowania w oleju lub gazie w produkcji wielkoseryjnej i masowej. Takie rozwiązanie zwiększa wydajność, a także minimalizuje czas oczekiwania na kolejne etapy produkcji, co pozwala na szybszą realizację zleceń” – skomentował Maciej Korecki, Wiceprezes Segmentu Pieców Próżniowych w Grupie SECO/WARWICK.

CaseMaster Evolution D/T umożliwia jednoczesną obróbkę wielu wsadów w jednym piecu, co przyczynia się do skrócenia cykli produkcyjnych i obniżenia kosztów. Dzięki automatyzacji i eliminacji konieczności mycia części po hartowaniu użytkownik technologii oszczędza czas i zmniejsza zużycie mediów.

Innym rozwiązaniem jest Super IQ. To hybryda technologii próżniowej i atmosferowej, umożliwiająca wykorzystanie zalet nawęglania próżniowego oraz tradycyjnego hartowania w oleju. Technologia azotowania ZeroFlow natomiast, pozwala na zmniejszenie zużycia amoniaku nawet 12-krotnie, co ogranicza koszty procesowe. To także ogromna redukcja wpływu na środowisko, dzięki mniejszemu zużyciu gazów procesowych i emisji gazów po-procesowych.

Redukcja kosztów w przedsiębiorstwach produkcyjnych wymaga podejścia holistycznego, łączącego efektywne wykorzystanie zasobów, zapobieganie przestojom i wdrażanie nowoczesnych technologii. Rozwiązania SECO/WARWICK, takie jak FURNACE/PLUS, JetCaster, Pit-LPC, Vortex czy ZeroFlow, pokazują, że innowacyjne podejście do zarządzania produkcją może przynieść wymierne korzyści ekonomiczne i ekologiczne. To dowód, że inwestowanie w technologie przyszłości to nie tylko sposób na redukcję kosztów, ale także na budowanie przewagi konkurencyjnej w dynamicznie zmieniającym się środowisku rynkowym.

Szukasz innowacyjnych sposobów na obniżenie kosztów produkcji bez utraty jakości?

Nie szukaj dalej! Przeczytaj nasz najnowszy e-book, aby odkryć, jak rozwiązania SECO/WARWICK mogą zrewolucjonizować Twoją działalność i prowadzić do znacznych oszczędności.