Podczas targów Thermprocess 2019, SECO/WARWICK zaprezentuje dwie nowe technologie produktowe: 4D Quench® oraz Super IQ®. Obie powstały w odpowiedzi na codzienne problemy związane z obróbką cieplną.

„Naszym celem jest odpowiadanie na wyzwania, którym czoła stawiają nasi klienci. Zbadaliśmy zatem jakie usprawnienia w zakresie działania naszych urządzeń, możemy wprowadzić, by rozszerzyć ich wachlarz zastosowań i dostarczać najwyższej jakości produkty zapewniające klientom maksymalne korzyści. Dzięki takiemu podejściu tworzymy nowe systemy, takie jak: 4D Quench® i Super IQ®, które rozwiązują wszelkie codzienne problemy związane z obróbką cieplną,” mówi Sławomir Woźniak, CEO Grupy SECO/WARWICK.

4D Quench® a technologia hartowania w prasach

Czym jest hartowanie 4D? 4D Quench® to nowoczesna alternatywa dla hartowania w prasach. Jest to system do próżniowej obróbki cieplnej przeznaczony do hartowania pojedynczych elementów z kontrolą i ograniczeniem odkształceń. 4D Quench® od SECO/WARWICK pozwala klientom odejść od hartowania w oleju na rzecz bardziej ekologicznej i opłacalnej technologii hartowania azotem. 4D Quench® oferuje rozwiązanie, które eliminuje konieczność stosowania systemów hartowania próżniowego oraz związane z nimi problemy.

System 4D Quench® rozwiązuje problemy:

- Części obrabiane w prasie hartowniczej wymagają obróbki wykańczającej, aby usunąć utlenioną warstwę – etap ten jest pomijany w przypadku zastosowania systemu 4D.

- W systemie wyposażonym w 4D Quench® części przemieszczają się wewnątrz hermetycznie zamkniętej komory próżniowej – w przeciwieństwie do tradycyjnego systemu, gdzie są one wyjmowane z pieca ręcznie lub z wykorzystaniem robota, a następnie ładowane do prasy hartowniczej, czego rezultatem są części o niskiej jakości powierzchni.

- Przynosi oszczędności finansowe poprzez wyeliminowanie armatury do obróbki cieplnej i logistyki materiałów.

- Eliminuje zanieczyszczenia olejem i parami oleju, co podnosi bezpieczeństwo personelu oraz ogranicza negatywny wpływ na środowisko, jak również pozwala zrezygnować z myjek i chemikaliów.

Piec 4D Quench® jest przeznaczony dla wszystkich, którzy chcą istotnie podnieść jakość i wyniki finansowe produkcji elementów przekładni mechanicznych.

Jak to działa?

System wykorzystuje opatentowane rozmieszczenie dysz chłodzących okalających części i zapewnia jednorodny przepływ gazu chłodzącego ze wszystkich stron: zarówno z góry, z dołu, jak i z boku. Na zakończenie procesu część (+„1D”) obraca się na stole, co dodatkowo przyczynia się do zwiększenia jednorodności hartowania.

W SECO/WARWICK nazywamy ten ruch obrotowy czwartym wymiarem. Umożliwia on hartowanie „4D” części, w celu uzyskania najlepszej możliwej jednorodności. Rozmieszczenie dysz chłodzących można odpowiednio skorygować, aby było odpowiednie do rozmiaru i kształtu danej części. Cały system chłodzenia azotem gwarantuje wydajne i jednorodne hartowanie, które zapewnia doskonałą powtarzalność i znaczne ograniczenie odkształceń, a co za tym idzie – ich kontrolę. Olej i hel stają się zbędne.

Super IQ – obniża koszty nawęglania

Super IQ (piec zintegrowany lub ze wbudowaną wanną hartowniczą) pozwala obniżyć koszty nawęglania. Rozwiązanie oferuje wszystkie korzyści płynące z nawęglania niskociśnieniowego bez żadnych dodatkowych kosztów. System łączy czystą obróbkę z wyjątkową wydajnością hartowania w oleju, a wszystko to w ramach najbardziej innowacyjnego projektu zintegrowanego pieca do hartowania, jaki pojawił się w branży w ciągu ostatnich kilkudziesięciu lat. Użytkownicy pieca Super IQ otrzymują najwyższej czystości części, a zarazem czerpią wszelkie korzyści zapewniane przez prosty proces hartowania olejem w atmosferach.

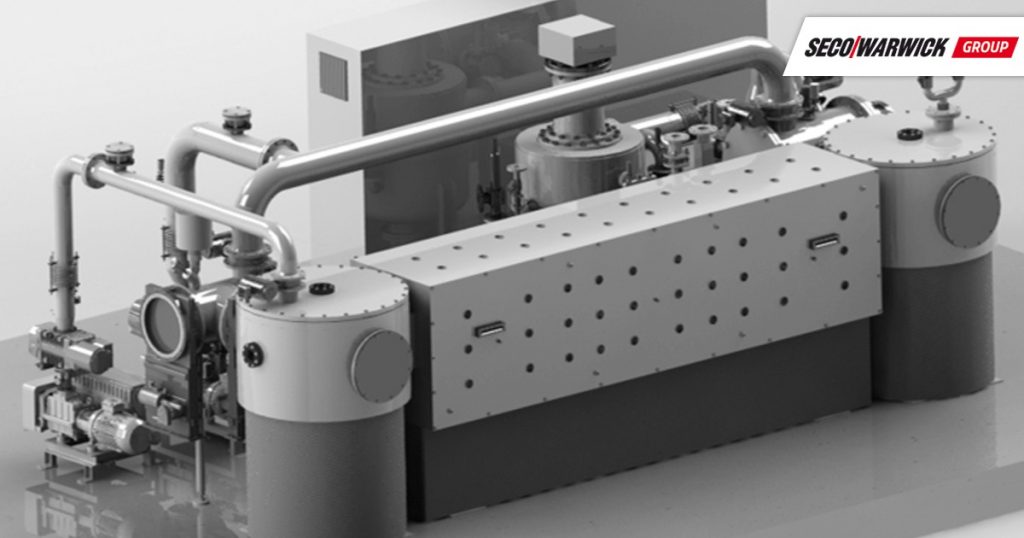

Piec Super IQ to hybrydowy system łączący cechy pieca konwencjonalnego i próżniowego, zaprojektowany przede wszystkim do procesów nawęglania w podwyższonych temperaturach oraz hartowania. Piec wyposażony jest w tradycyjny przedsionek z automatycznym załadunkiem oraz olejową wannę hartowniczą, a dodatkowo również w hermetyczną komorę do próżniowej obróbki cieplnej oraz wannę hartowniczą. Piec zaprojektowano w taki sposób, aby idealnie wpasowywał się w aktualną linię pieców konwencjonalnych bez konieczności ingerencji w system transportowy.