Chcesz mieć pewność, że Twoje detale są wytrzymałe i odporne na zużycie? Powierz je naszym specjalistom. W SECO/LAB przeprowadzamy kompleksowe badania detali po nawęglaniu (i nie tylko), dostarczając Ci rzetelnych informacji o ich jakości.

Jak sprawdzamy efekty nawęglania w naszym laboratorium?

Wyznaczanie efektywnej grubości warstwy nawęglonej (ECD)

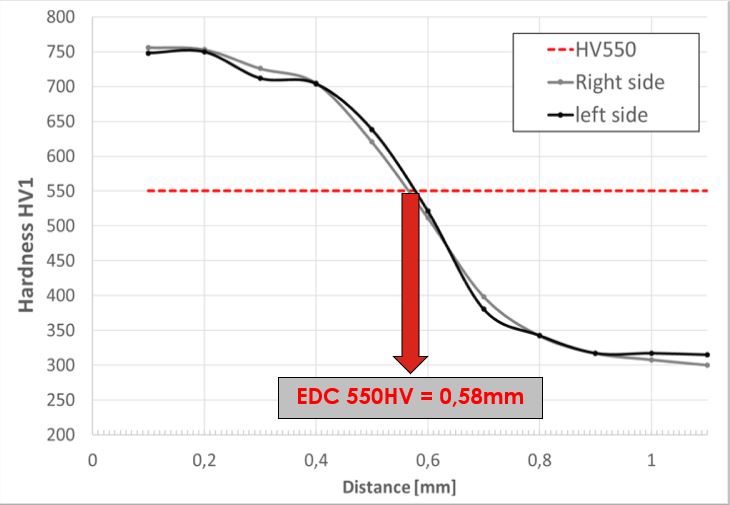

Efektywna grubość warstwy nawęglonej jest to kluczowy parametr określający warstwę nawęgloną. Oznacza ona odległość od powierzchni do punktu, w którym osiągnięta została określona, wymagana twardość (najczęściej 550HV1).

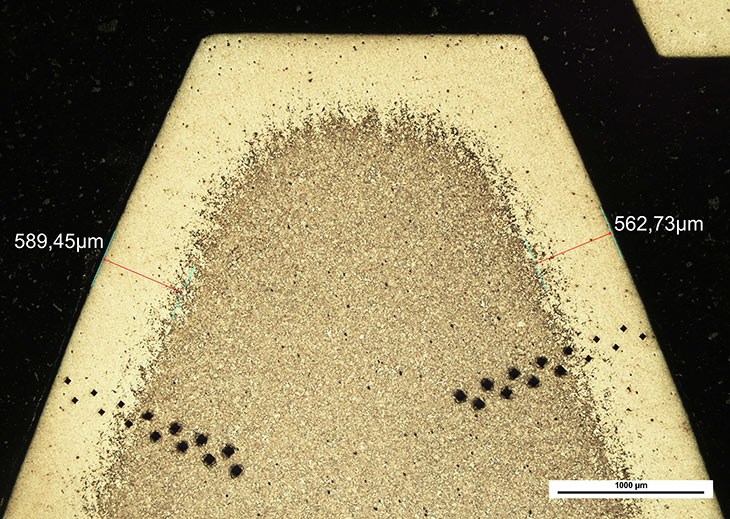

W naszym laboratorium metalograficznym SECO/LAB, do pomiaru ECD stosujemy zaawansowany twardościomierz Struers DuraScan. To w pełni zautomatyzowane urządzenie wyposażone w precyzyjną optykę, które pozwala na wykonanie odcisków na przekroju wcześniej zainkludowanej i przygotowanej próbki. Na podstawie danych o twardości w miejscach odcisków i ich odległości od powierzchni sporządzany jest wykres zależności twardości od odległości od krawędzi. Przecięcie na wykresie linii reprezentującej kryterium twardości z krzywą twardości wyznacza nam wartość ECD, tak jak zaprezentowano to na rys. 1. Warto dodać, że wyniki korespondują z wynikami analizy mikrostrukturalnej (rys. 2)

Rys. 1. Wyznaczona wartość efektywnej grubości nawęglenia ECD dla jednego z zębów koła zębatego

Rys. 2. Wartość efektywnej grubości nawęglenia wyznaczona za pomocą mikroskopu optycznego. Wyniki pokrywają się z wynikami pomiarów na twardościomierzu

Dodatkowo, twardościomierz Struers DuraScan, dzięki zaawansowanym funkcjom, umożliwia szybkie i w pełni zautomatyzowane pomiary, pozwalając na precyzyjne określenie wartości ECD w całej przestrzeni roboczej wsadu oraz analizę powtarzalności procesu. Ten aspekt może mieć fundamentalne znaczenie dla walidacji Twojego procesu.

Wyznaczanie twardości powierzchniowej

Wyznaczenie twardości powierzchniowej to szybki pomiar, który nie wymaga złożonej preparatyki. Do wyznaczenia najczęściej stosujemy pomiary w skalach Rockwella (HRC oraz HRA) oraz Vickersa (od HV5 do HV10) w zależności od grubości badanej warstwy.

Wyznaczanie twardości rdzenia

Mimo że twardość rdzenia nie charakteryzuje bezpośrednio warstwy nawęglanej, to dostarcza cennych informacji na temat wytrzymałości całego detalu oraz warunków przeprowadzonego procesu hartowania.

Analiza mikrostrukturalna

Analizę mikrostruktury wykonujemy za pomocą mikroskopu optycznego Nikon Eclipse LV150, wyposażonego w zestaw obiektywów (powiększenie do 1000x), wysokorozdzielczą kamerę Nikon DS.-Fi3 oraz program do analizy obrazu NIS Elements. W celu sprawdzenia efektów procesu nawęglania możemy przeanalizować:

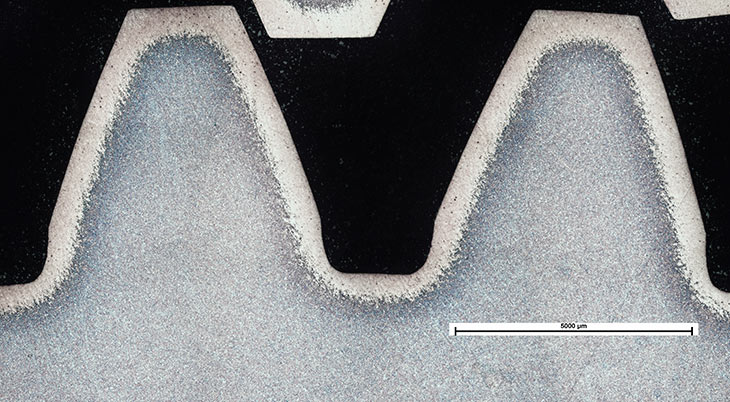

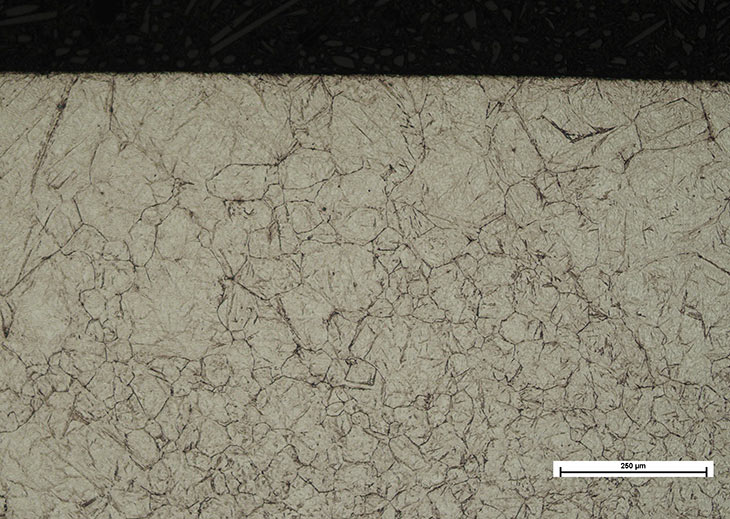

Jednorodność oraz równomierność nawęglenia (Rys. 3)

Rys. 3. Struktura zębów koła zębatego – analiza równomierności i jednorodności warstwy nawęglonej

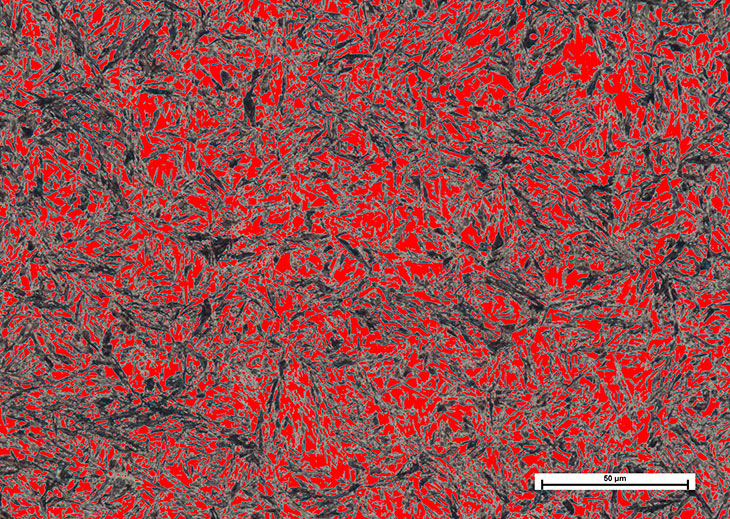

Zawartość austenitu szczątkowego oraz wydzielenia węglików (Rys. 4 i 5)

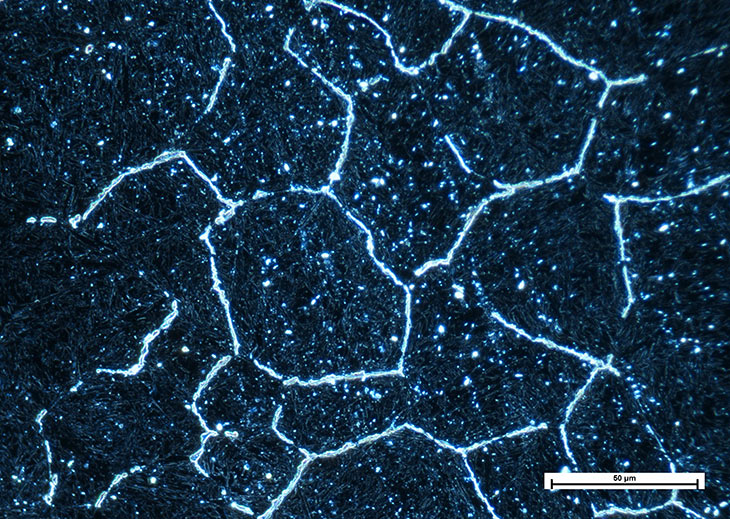

Rys. 4. Pomiar zawartości austenitu szczątkowego w warstwie nawęglonej

Rys. 5. Wydzielenia węglików na granicach ziaren – zdjęcie wykonane w ciemnym polu

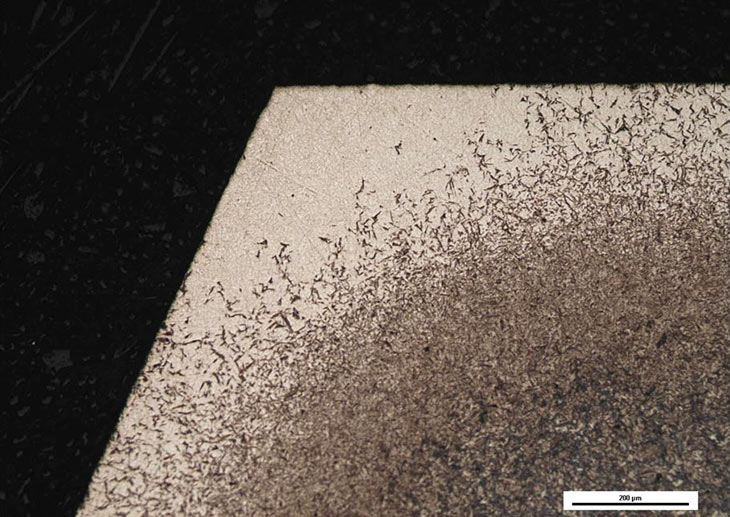

Rozrost ziarna oraz obecność niemartenzytycznych produktów przemiany (Rys. 6 i 7)

Rys. 6. Anormalny rozrost ziaren spowodowany zbyt wysoką temperaturą procesu

Rys. 7. Niemartenzytyczne produkty przemiany obecne w warstwie nawęglonej

Zainwestuj w przyszłość swoich produktów. Nasze zaawansowane badania metalograficzne dostarczą Ci niezbędnych informacji, dzięki którym będziesz w stanie zewaluować wyniki procesów oraz potwierdzić jakość swojej produkcji.