Piec Próżniowy z Wysoką Próżnią – Vector HV

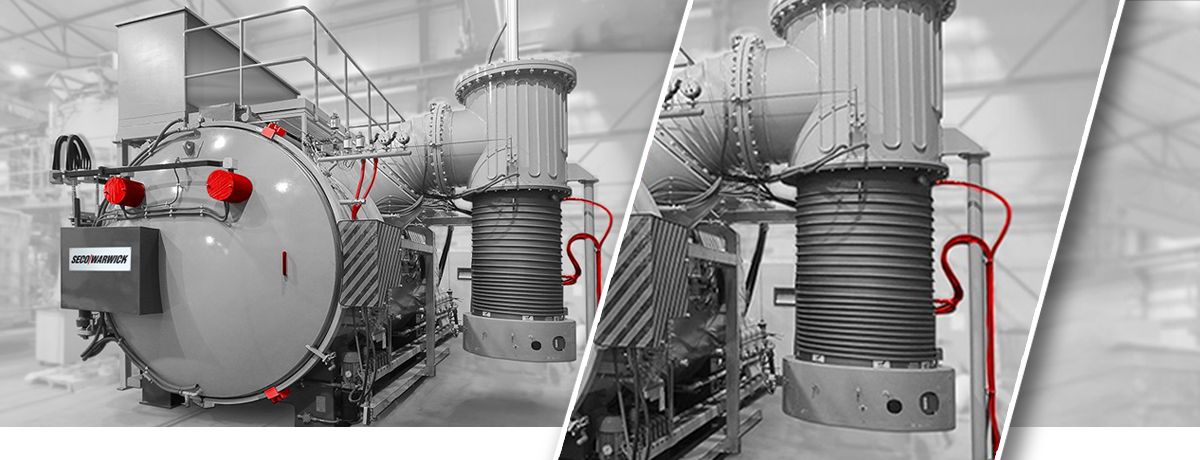

Vector HV to zorientowany poziomo lub pionowo jednokomorowy piec wysokopróżniowy z chłodzeniem gazowym, który może być używany w wielu różnych procesach i aplikacjach obróbki cieplnej. Zapewnia istotne zdolności w zakresie wysokiej równomierności w obrabianych cieplnie częściach, wysoką czystości procesu, wysoką spójność ładunków roboczych oraz wydajną obróbkę przy niskim zużyciu energii i gazów procesowych.

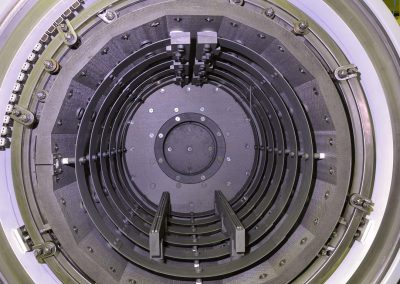

Piece Vector HV wyposażone w grafitową lub metalową okrągłą strefę grzejną są idealnym rozwiązaniem dla bardzo wymagających typów obróbki cieplnej pod względem wysokiej czystości procesu i jakości powierzchni części. Dzięki setkom urządzeń zainstalowanych na całym świecie, piece wysokopróżniowe SECO/WARWICK posiadają udokumentowaną historię wysokowydajnej technologii.

Vector to jednokomorowy poziomy piec próżniowy, który spełnia normy przemysłowe dotyczące urządzeń do obróbki cieplnej i sprzedał się w setkach egzemplarzy na całym świecie. Jest dostarczany z pełną gamą opcji i akcesoriów do wykonywania szerokiego zakresu funkcji obróbki cieplnej i może być dostosowany do funkcji specjalnych.

Cechy

/ Standardowa pojemność pozioma od 200 do 3000 kg i więcej (440 do 6600 funtów)

/ Standardowa pojemność pionowa: 1500 kg (3300 funtów) i 2500 kg (5500 funtów)

/ Temperatura robocza – 1450°C / 2640°F

/ Jednorodność temperatury +/-6°C / +/-10°F

/ Jednolity i wydajny nagrzew radiacyjny 360°

/ Kontrola ciśnienia cząstkowego

/ Obróbka w wysokiej próżni do 10-8 mbar

/ Gazy chłodzące: N2, Ar, He do 15bar

/ Kontrolowane, wymuszone chłodzenie konwekcyjne

/ Komputerowy system sterowania (PLC+IPC), przyjazny dla operatora

/ Gotowość do specyfikacji NADCAP i AMS

/ Zgodność z globalnymi standardami przemysłowymi

System Automatycznego Sterowania Piecem SecoVac

Funkcje konserwacji i Kontroli

/ Funkcjonalny, prosty w obsłudze, intuicyjny system

/ Zasilanie Bezprzerwowe (UPS)

/ Pełna wizualizacja i kompleksowe zarządzanie sytuacjami awaryjnymi

/ Automatyczne generowanie predefiniowanych raportów (graficznych lub numerycznych) oraz z eksportem do plików zewnętrznych

/ Hierarchia poziomów dostępu użytkowników

/ Zdalne sterowanie i monitoring

/ Indywidualna konfiguracja wszystkich wykresów analizy danych i wydruków

/ Pełna integracja z oprogramowaniem SCADA – bez konieczności instalowania dodatkowego oprogramowania

Funkcje Produkcyjne

/ Przyjazne programowanie procesów systemowych pieca

/ Zaawansowane zarządzanie procesami z nieograniczoną liczbą receptur

/ System zabezpiecza przed błędnym doborem programów technologicznych

Funkcje Operacyjne

/ Liczniki czasu pracy, możliwość planowania przeglądów okresowych

/ Wiele języków

/ Monitorowanie żywotności termopar

/ Przechowywana historia pracy urządzenia

/ Monitorowanie zużycia mediów, z opcjonalnymi ostrzeżeniami o uzupełnianiu

/ Dwustopniowy alarm ostrzegawczy – kodowanie kolorami pozwala na natychmiastową identyfikację alarmów

/ Łatwe tworzenie kopii zapasowych systemu

Funkcje Zarządzania

/ Integracja z systemami zarządzania wyższego poziomu

/ Bezpieczeństwo danych dzięki różnym poziomom dostępu użytkownika

/ Optymalizacja produkcji na podstawie zgromadzonych informacji

/ Zmniejszone obciążenie operatora dzięki automatyzacji produkcji

/ Programowalne opóźnienie czasu/daty rozpoczęcia procesu z opcją powiadomienia GSM (Globalny System Komunikacji Mobilnej)

/ Długoterminowa rejestracja danych i zdalny dostęp do zarchiwizowanych informacji

/ Przeglądarka aplikacji zapewnia dostęp do danych „tylko do odczytu”.

Dedykowane urządzenia pomocnicze

/ Ładowarki ręczne i/lub automatyczne

/ Oprzyrządowanie z odlewanego metalu i/lub kompozytu węglowego

/ Zamknięty Układ Wody Chłodzącej (ZOWOCH)

/ Zbiornik buforowy gazu

/ Helowy system recyklingu

/ Ochrona przed hałasem układu pompowego

/ System pomiaru punktu rosy na wlocie gazu

/ Oddzielny chiller do chłodzenia pompy dyfuzyjnej

/ Kosz do rozkładu temperatur

/ Oszczędzający czas zestaw części zamiennych

/ Szeroki zakres procesów obróbki cieplnej i aplikacji

/ Szybkie cykle z wysoką próżnią

/ Wysoka jakość i idealna ochrona powierzchni części

/ Niskie zużycie energii, gazów procesowych i innych mediów

/ Przyjazny dla środowiska z niską emisją gazów procesowych

/ Prosta, modułowa konstrukcja, dopasowana i dostosowana do zadań i warunków zakładu

/ Gwarantowana jakość i powtarzalne wyniki procesu

/ Wsparcie w zakresie konserwacji zapobiegawczej

/ Zdalne sterowanie i monitoring

/ Szybka dostawa i prosty montaż

/ Możliwość dostosowania do wymagań klienta

/ Lutowanie

/ Wyżarzanie

/ Normalizacja

/ Homogenizacja

/ Odprężanie

/ Przesycanie

/ Starzenie

/ Hartowanie

/ Wiązanie dyfuzyjne

/ Odgazowanie

/ Spiekanie

/ Odpuszczanie

/ Specjalne

/ Lotniczy

/ Samochodowy

/ Maszynowy

/ Narzędziowy

/ Energetyczny

/ Medyczny

/ Nuklearny

/ Elektroniczny

/ Metalurgiczny

/ Hartownie usługowe

/ Zastosowania Specjalne

/ Stale stopowe

/ Stale nierdzewne

/ Stopy i superstopy

/ Tytan i stopy tytanu

/ Stal narzędziowa

/ HSLA

Opcje Pieca

/ Orientacja pozioma lub pionowa

/ Grafitowa lub metalowa, okrągła strefa grzejna

/ Wysoka próżnia dzięki pompie dyfuzyjnej, kriogenicznej lub turbomolekularnej

/ Praca w wyższej temperaturze

/ Udoskonalona równomierność temperatury do klasy 1 (AMS2750)

/ Wielokomorowa kontrola temperatury

/ Nagrzew konwekcyjny

/ Pułapka niskotemperaturowa i kriogeniczna

/ Wybór koloru

Opcje Systemu Sterowania

/ Wybór systemu sterowania – PLC, IPC

/ System sterowania zarządzana mocą

/ Niezależny rejestrator danych

/ Zdalne sterowanie i monitoring

/ Klimatyzowana szafa sterownicza

Procesy Opcjonalne

/ Chłodzenie izotermiczne i kontrolowane

/ Odpuszczanie

/ próżnia jako atmosfera ochronna i technologiczna eliminuje konieczność stosowania szkodliwych gazów procesowych i ich emisji do otoczenia,

/ brak emisji CO₂, brak użycia paliw kopalnianych,

/ zastosowanie gazu do chłodzenia (azot, argon), pozyskiwanego i zwracanego do powietrza, neutralnego dla środowiska,

/ wzmocniona izolacja termiczna oszczędza energię elektryczną (ok. 20 %),

/ wysoka sprawność energetyczna użytych komponentów elektrycznych (silniki klasy IE3, sterowanie falownikowe, itp.),

/ zastosowanie systemów i algorytmów ograniczających zużycie czynników energetycznych i technologicznych (system pompowy, grzania i chłodzenia),

/ brak emisji szkodliwych substancji,

/ zmniejszenie deformacji hartowniczych i kosztów obróbki twardej (hard machining),

/ eliminacja mycia części po obróbce cieplnej.