Piec do lutowania aluminium w atmosferze kontrolowanej – Systemy CAB

SECO/WARWICK to jeden z najbardziej doświadczonych i innowacyjnych producentów pieców do lutowania twardego. Firma do tej pory zainstalowała na całym świecie ponad 300 systemów CAB. Dbamy o najwyższą jakość naszych produktów – począwszy od prac w laboratorium badawczo-rozwojowym, przez etap projektowania urządzeń, po kompletny montaż i uruchomienie, oraz wsparcie posprzedażowe.

Lutowanie twarde aluminium w atmosferze kontrolowanej (CAB – Controlled Atmosphere Brazing) z wykorzystaniem niekorozyjnego topnika jest od lat preferowanym procesem w produkcji aluminiowych wymienników ciepła. Od wejścia na ten rynek w 1984 roku SECO/WARWICK jest pionierem rozwoju technologii CAB. Korzystając z dziesiątek lat doświadczenia w projektowaniu pieców, SECO/WARWICK stworzyło takie innowacje jak:

/ Lepsza konstrukcja mufli

/ Technologia grzania konwekcyjnego

/ Rozwiązanie dla wysokiej jakości atmosfery

/ System płukania próżniowego dla pieców półciągłych i komorowych

/ Sterowanie ACCUBRAZE® PC/PLC

/ Projektowane na zamówienie systemy grzejne, elektryczne lub gazowe

/ Rozwiązania dla obniżania konsumpcji energii

Proces lutowania twardego w atmosferze kontrolowanej

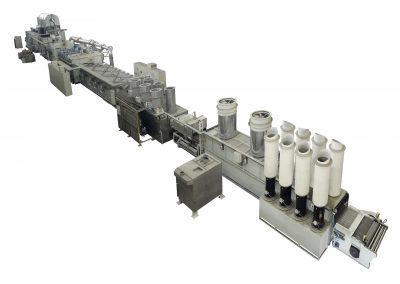

W pełni skonfigurowany system pieca CAB obejmuje urządzenie do odtłuszczania cieplnego z dopalaniem oleju (LZO), zespół nanoszenia topnika, piec suszący i piec CAB. Systemy te można skonfigurować w układzie liniowym, w linii przelotowej prostokątnej, w linii w kształcie litery U lub w układzie nieprzelotowym, aby sprostać wymaganiom przestrzennym w zakładzie.

/ Niższe zaangażowanie kapitału w porównaniu z lutowaniem twardym w próżni

/ Wysoka jakość lutowania dzięki czystej atmosferze azotowej, jednorodności procesu, stromym profilom grzania i chłodzenia

/ Badania i rozwój w zakresie lutowania twardego z wykorzystaniem własnych aluminiowych wymienników ciepła: Ograniczenie ryzyka inwestycji dzięki możliwości korzystania z Centrum lutowania twardego SECO/WARWICK

/ Ogrzewanie, wentylacja i klimatyzacja

/ Generatory prądotwórcze i elektrownie

/ Lotnictwo

/ Kolej

/ Elektronika

/ Urządzenia domowe

/ Dopalacz termiczny (afterburner) do redukcji emisji LZO dla urządzeń odtłuszczających (degreasery),

/ Scrubber ze złożem aktywnego tlenku aluminium do redukcji emisji fluorowodoru powstałego podczas procesu lutowania,

/ Dla urządzeń grzanych gazowo systemy odzysku energii obniżające konsumpcję gazu a tym samym emisję CO2:

- system wymiany energii pomiędzy dopalaczem termicznym (afterburner) a urządzeniami odtłuszczającymi (degreasery),

- odzysk energii z komór Preheatu oraz Pieca lutowniczego poprzez transfer spalin pod tunelem wlotowym i dalej jako wsparcie systemu grzejnego w Suszarce.

/ Systemy grzejne elektryczne zamiast gazowych (w tym modyfikacja obecnych urządzeń) w celu redukcji emisji CO2.

/ Opcjonalne zastosowania wysokosprawnej izolacji mikroporowatej w celu obniżenia strat cieplnych a tym samy redukcja konsumpcji energii (w przypadku gazowych systemów grzejnych – redukcja emisji CO2).

/ Podgrzewany tunel wlotowy kutyn w celu ograniczenia spadku temperatury taśmy przenośnika i wsadu podczas transferu a tym samy skrócenie czasu ponownego nagrzewu – w ogólnym bilansie obniżenie konsumpcji energii (w przypadku gazowych systemów grzejnych – redukcja emisji CO2).

/ Wspólny przenośnik taśmowy dla suszarki (lub TTBB) i pieca celem obniżenie konsumpcji energii związanej w dwukrotnym grzaniem w przypadku systemów rozdzielonych (w przypadku gazowych systemów grzejnych – redukcja emisji CO2).

/ Wykorzystanie przez klienta energii emitowanej przez systemy odciągowe komór chłodzenia i suszarki do wspomagania podgrzewanie instalacji zakładowych.

/ Nieemisyjne systemy chłodzenia oparte na płaszczu powietrznym zamiast zamkniętego obiegu wody.

/ Sterowanie – tryby pracy urządzenia IDLE i WEEKEND obniżające temperaturę roboczą oraz wyłączające urządzenie nie wymagane podczas przerw w produkcji – obniżenie konsumpcji energii (w przypadku gazowych systemów grzejnych – redukcja emisji CO2).