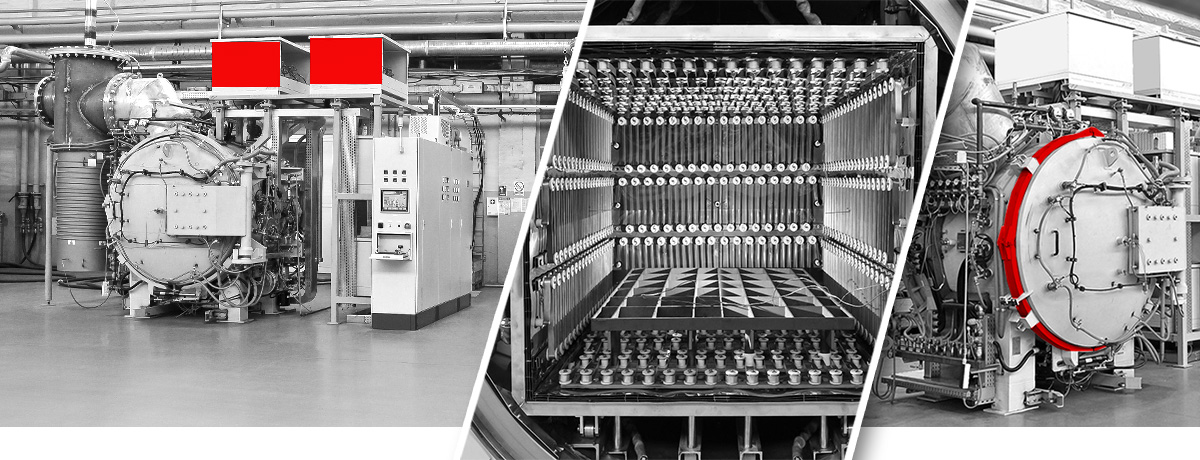

Wsadowy piec komorowy

Uniwersalny, wsadowy piec komorowy VAB

Piec komorowy VAB to urządzenie dedykowane lutowaniu próżniowemu aluminium. Jest to skuteczna i wydajna technologia, która nie wymaga zastosowania topnika (technologia no flux). Zapewnia większe bezpieczeństwo dla środowiska, przy zachowaniu powtarzalnych rezultatów. Linia pieców próżniowych przeznaczonych do półciągłej lub wsadowej produkcji elementów aluminiowych dedykowana głównie dla przemysłu samochodowego lub lotniczego.

/ Równomierny rozkład temperatury,

/ Powtarzalność wyników i minimalizacja wyrobów niezgodnych,

/ Łatwość załadunku,

/ Możliwość połączenia z innymi urządzeniami (odolejacz),

/ Czystość części/brak utlenienia.

Lutowanie próżniowe bez topnika (fluxless brazing) oferuje zalety polegające na możliwości wyeliminowania wtrąceń topnika oraz projektowania ślepych wnęk, krętych ścieżek i małych przejść w częściach lutowanych, bez względu na szkodliwe efekty związane z usuwaniem topnika i jego uwięzienia po lutowaniu.

/ Wszystkie stopy aluminium, które można lutować za pomocą topnika, można lutować próżniowo, Ponadto, niektóre stopy aluminium zawierające magnez (np. seria 5xxx), które nie są łatwo lutowane w procesie topnikowym, mogą być lutowane w próżni

/ Stosując prawidłowe techniki, stopy serii lxxx, 3xxx, 5xxx i 7xxx mogą być próżniowo lutowane

/ Lutowanie

/ Branża motoryzacyjna i terenowa,

/ Generatory prądotwórcze i elektrownie,

/ Lotnictwo,

/ Kolej,

/ Elektronika,

/ Urządzenia domowe,

/ HVAC&R

/ próżnia jako atmosfera ochronna i technologiczna eliminuje konieczność stosowania szkodliwych gazów procesowych i ich emisji do otoczenia,

/ brak emisji CO₂, brak użycia paliw kopalnianych,

/ zastosowanie gazu do chłodzenia (azot, argon), pozyskiwanego i zwracanego do powietrza, neutralnego dla środowiska,

/ wzmocniona izolacja termiczna oszczędza energię elektryczną (ok. 20 %),

/ wysoka sprawność energetyczna użytych komponentów elektrycznych (silniki klasy IE3, sterowanie falownikowe, itp.),

/ zastosowanie systemów i algorytmów ograniczających zużycie czynników energetycznych i technologicznych (system pompowy, grzania i chłodzenia),

/ brak emisji szkodliwych substancji,

/ zmniejszenie deformacji hartowniczych i kosztów obróbki twardej (hard machining),

/ eliminacja mycia części po obróbce cieplnej.