PRODUKCJA SPECJALNA

SECO/WARWICK, będąc światowej klasy producentem pieców przemysłowych do: obróbki cieplnej w próżni, aluminium i w atmosferach oraz lutowania wymienników ciepła i metalurgii próżniowej dla czołowych firm z branży lotniczej, samochodowej, maszynowej, medycznej, narzędziowej, energetycznej czy komercyjnej obróbki cieplnej, dysponuje wieloletnim doświadczeniem w zakresie wytwarzania zbiorników ciśnieniowych i nieciśnieniowych ze stali węglowych i austenitycznych.

Za pomocą naszych rozwiązań powstają m.in. elementy układów sterowniczych, przekładnie, układy lądowania samolotów, turbiny, łopatki silników lotniczych, wymienniki ciepła w samolotach i samochodach czy narzędzia chirurgiczne i monety.

Nowoczesny sprzęt, tysiące wdrożonych rozwiązań, wykonane i opracowane technologie, różnorodność i zaawansowanie oferty linii pieców oraz wysoko wykwalifikowana kadra, pozwalają na świadczenie usług dla najbardziej wymagających konstrukcji ze stali węglowej i austenitycznej.

Zakres usług może zostać rozszerzony o projektowanie kompletnego urządzenia na bazie wytycznych klienta.

/USŁUGI OBRÓBKI METALI

Oferujemy szeroki zakres usług z obszaru obróbki metali. Nasze specjalizacje to:

- cięcie materiałów, kształtowników do średnicy 450 mm,

- palenie blach do 300 mm tlenem, plazmą dla stali CrNi głowicą 3D grubość do 50 mm,

- palenie rur i profili,

- walcowanie (obróbka kształtowa) zwijanie blach od fi 400 mm do 3500 mm o szerokości roboczej walca do 3000 mm – grubość zwijanych materiałów od 3 mm do 35 mm dla stali do 250 Mpa,

- spawanie – stali węglowych, austenitycznych, żaroodpornych, tytanu,

- lutospawanie,

- obróbka skrawaniem (ciężka i lekka),

- frezowanie,

- piaskowanie (obróbka strumieniowo-ścierna).

/PRZYKŁADOWE PRODUKTY I REALIZACJE

W naszym parku maszynowym wykonujemy najwyższej jakości produkty ze stali węglowej i austenitycznej, np.:

- komory grzejne,

- kołnierze,

- obudowy pieców próżniowych i CAB,

- tunele grzewcze (mufle),

- zawory kątowe,

- rurociągi,

- obudowy silników.

DOŚWIADCZENIE

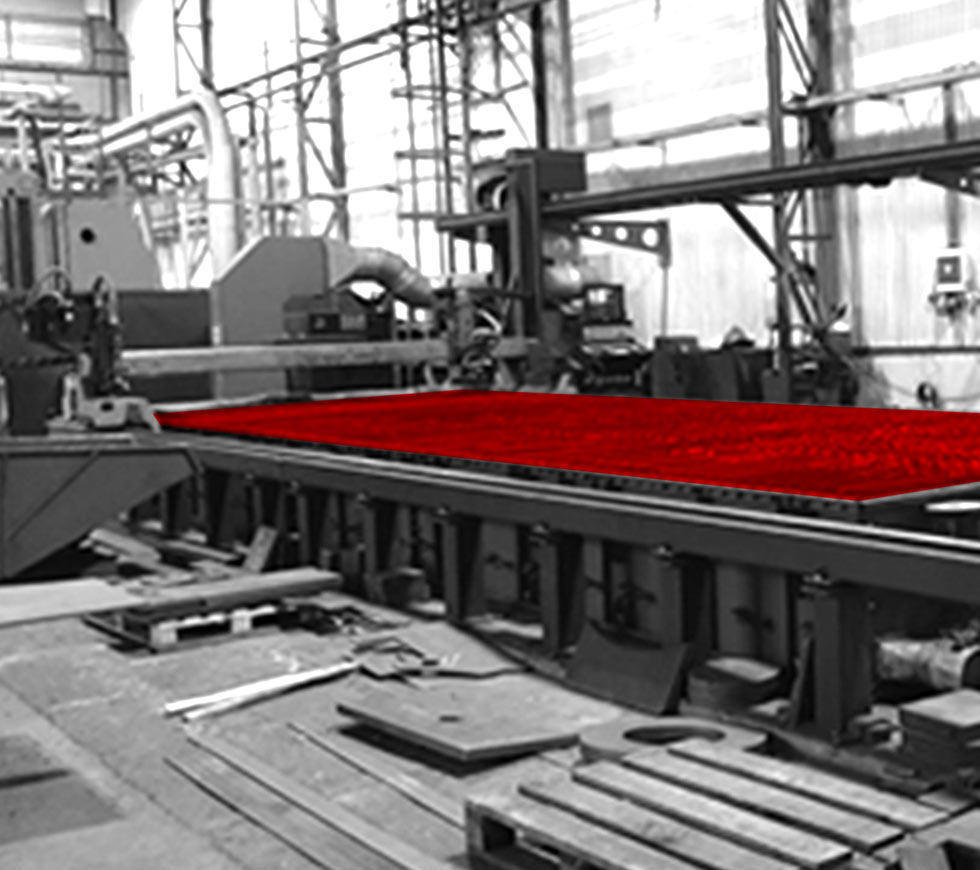

/PALENIE

Automatyczna wypalarka plazmowa SHP 460 AJAN

Precyzyjne nowoczesne urządzenie do palenia skomplikowanych kształtów głowicą 3D z arkusza blach o wymiarach 12×3 m o grubości materiału do 40 mm z przebiciem dla stali CrNi oraz węglowych. Palenie tlenem blach o grubości do 300 mm dla stali węglowych.

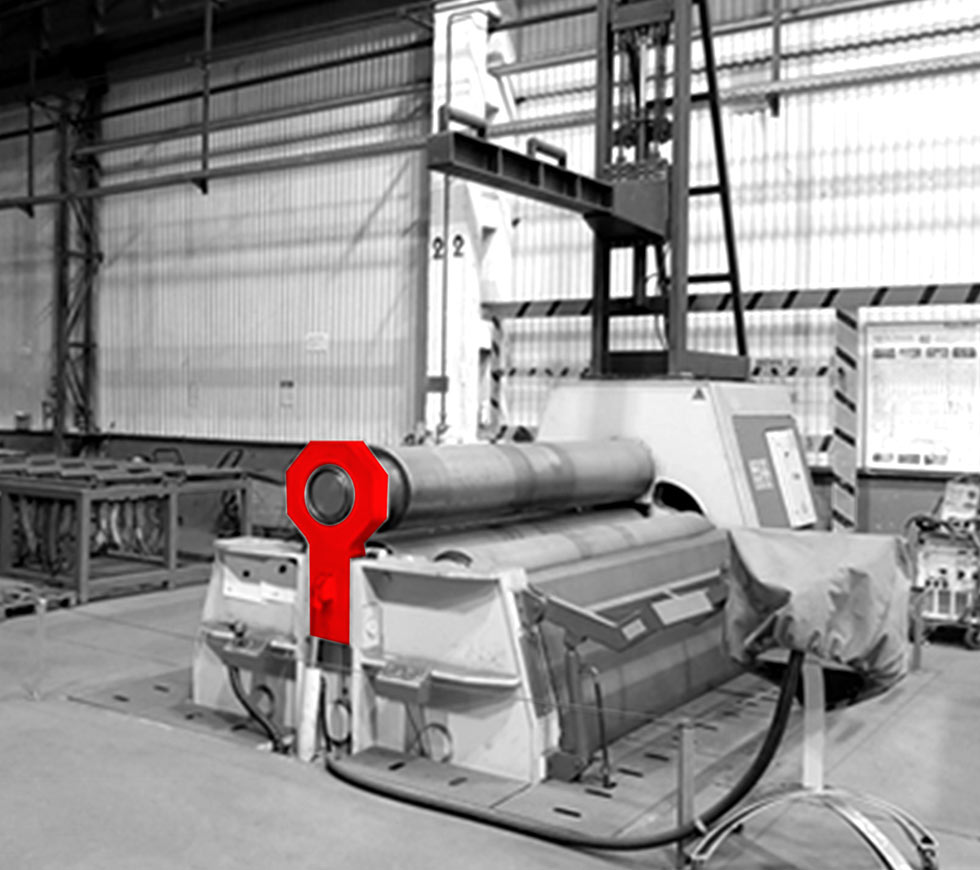

/WALCOWANIE

Czterorolkowa hydrauliczna zwijarka do blach włoskiego producenta MG

Urządzenie o efektywnej długości roboczej 3 100 mm.

Grubości zwijanych elementów dla stali węglowych 35 mm o granicy plastyczności do 250N/mm2 na pełnej szerokości walca.

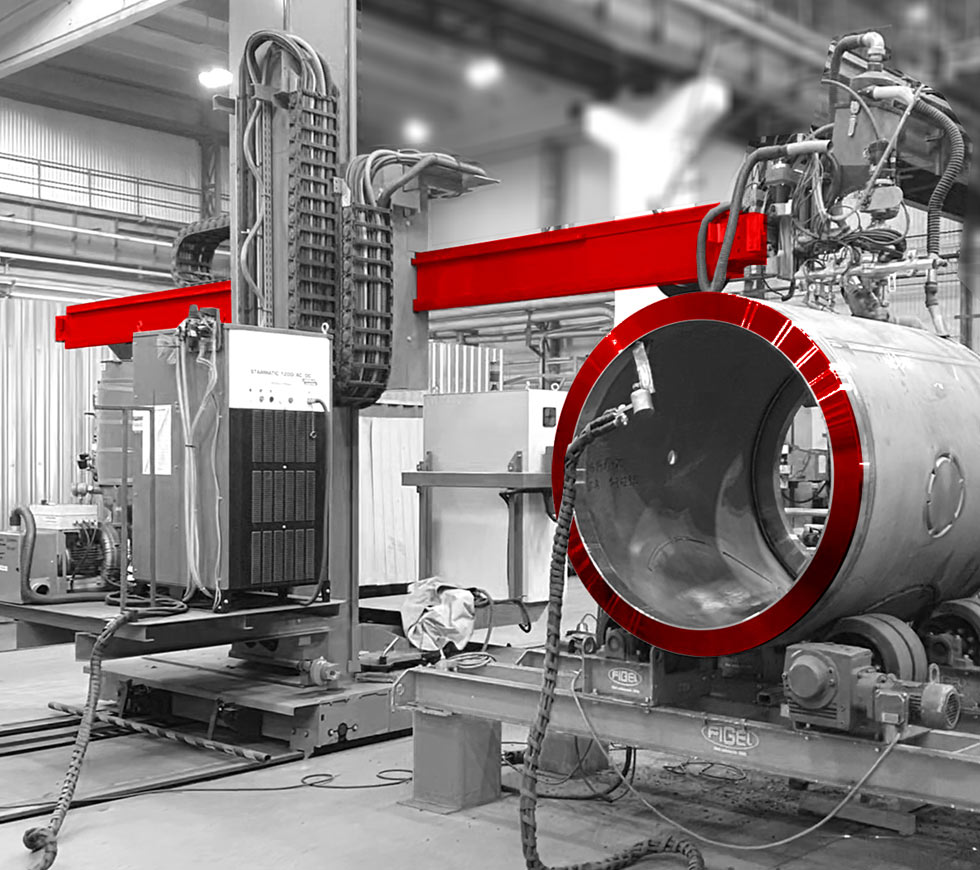

/SPAWANIE

Automatyczne, ręczne półautomatyczne MAG/MIG/TIG

Ręczne spawanie półautomatyczne na urządzeniach Kemppi.

Automatyczne spawanie spoin wzdłużnych i obwodowych łukiem krytym marki ESAB oraz Lincoln.

Specjalizujemy się w spawaniu:

- stali węglowych,

- austenitycznych,

- żaroodpornych,

- tytanu.

TECHNOLOGIA SPAWANIA

Zatwierdzone technologie spawania wg PN EN ISO 15614-1 dla ręcznego spawania półautomatycznego (135):

- grubości dla spoin doczołowych 3-24 mm grupa materiałowa 1.2 wg ISO/TR 15608,

- grubości dla spoin doczołowych 10-36 mm grupa materiałowa 1.1; 1.2 wg ISO/TR 15608,

- grubości dla spoin doczołowych 30-120 mm grupa materiałowa 1.1 wg ISO/TR 15608,

- grubości dla spoin doczołowych 3-24 mm grupa materiałowa 8.1+1.2 wg ISO/TR 15608,

- grubości dla spoin doczołowych 3-24 mm grupa materiałowa 8.1 wg ISO/TR 15608,

- grubości dla spoin doczołowych/pachwinowych 9-36 mm grupa materiałowa 1.2 wg ISO/TR 15608 dla złączy odgałęzienia rurowego z króćcem wpuszczonym o kącie nachylenia 900.

Zatwierdzone technologie spawania wg PN EN ISO 15614-1 dla ręcznego spawania metodą TIG (141):

- grubości dla spoin doczołowych 1,4-4 mm grupa materiałowa 1.1 wg ISO/TR 15608,

- grubości dla spoin doczołowych 1,4-4 mm grupa materiałowa 8.1 wg ISO/TR 15608,

- grubości dla spoin doczołowych 3-24 mm grupa materiałowa 8.1 wg ISO/TR 15608.

Zatwierdzone technologie spawania wg PN EN ISO 15614-1 dla automatycznego spawania spoin wzdłużnych i obwodowych łukiem krytym (121):

- grubości dla spoin doczołowych 3-12 mm grupa materiałowa 1.1 wg ISO/TR 15608,

- grubości dla spoin doczołowych 9-36 mm grupa materiałowa 1.2 wg ISO/TR 15608,

- grubości dla spoin doczołowych 14-56 mm grupa materiałowa 1.2 wg ISO/TR 15608,

- grubości dla spoin doczołowych 3-12 mm grupa materiałowa 8.1 wg ISO/TR 15608,

- grubości dla spoin doczołowych 9-36 mm grupa materiałowa 8.1 wg ISO/TR 15608.

/LUTOSPAWANIE

Zatwierdzone technologie dla ręcznego spawania półautomatycznego (131)

- grubości dla spoin pachwinowych o przekroju grubości spoiny 2 mm grupa materiałowa 1.1 wg ISO/TR 15608 + 31 wg ISO/TR 20172,

- grubości dla spoin pachwinowych o przekroju grubości spoiny 2 mm grupa materiałowa 8.1 wg ISO/TR 15608 + 31 wg ISO/TR 20172.

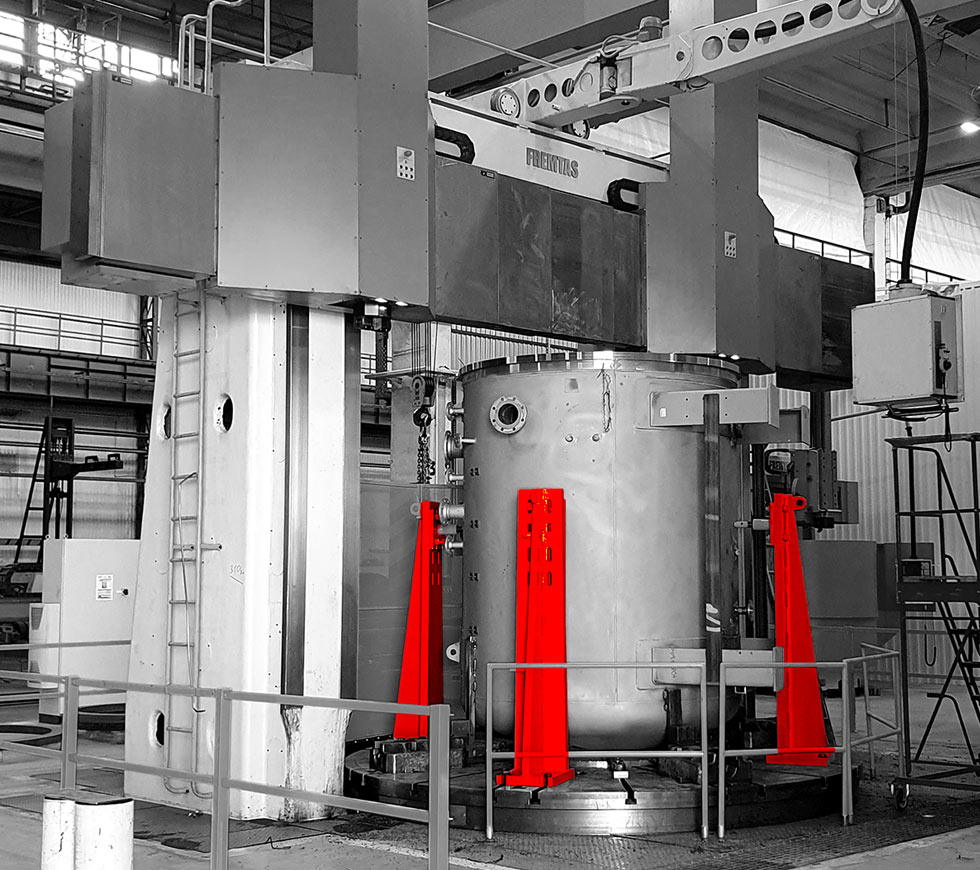

NOWOCZESNY PARK MASZYNOWY

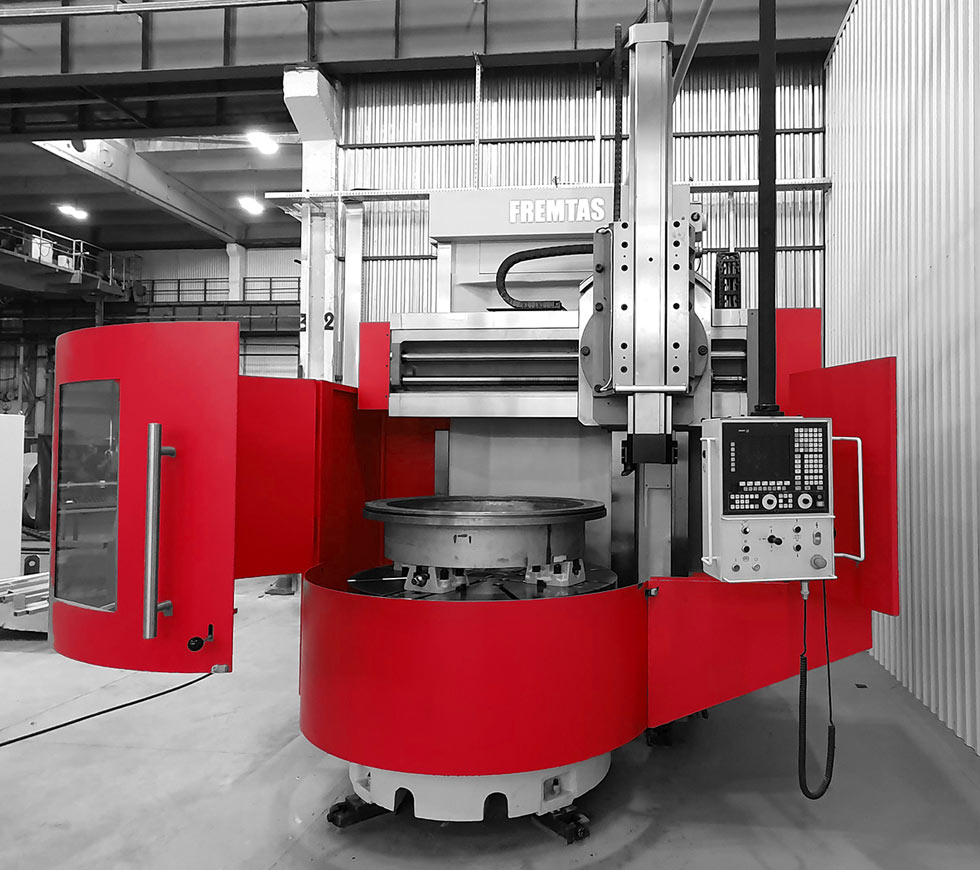

Dwukolumnowa tokarka karuzelowa ze sterowaniem CNC

Posiada możliwość obróbki skomplikowanych kształtów o wymiarach:

- maksymalna średnica obrabianego przedmiotu 4000 mm,

- maksymalna wysokość obrabianego przedmiotu 3100 mm,

- maksymalny ciężar obrabianego przedmiotu 60000 kg.

Jednokolumnowa tokarka karuzelowa ze sterowaniem CNC

Posiada możliwości obróbki skomplikowanych kształtów detali o wymiarach:

- maksymalna średnica obrabianego przedmiotu 1600 mm,

- maksymalna wysokość obrabianego przedmiotu 1000 mm,

- maksymalny ciężar obrabianego przedmiotu 6300 kg.

Frezarka uniwersalna z odczytem cyfrowym 3 osi

Frezowanie, wiercenie, gwintowanie detali głowicą skrętną 360o

- wymiary stołu: 500 x 1600 mm,

- maksymalny ciężar obrabianego przedmiotu 1800 kg,

- przesuw w osi X – 1200 mm, w osi Y – 700 mm, w osi Z – 500 mm,

- maksymalna wysokość obrabianego przedmiotu 1000 mm,

- maksymalny ciężar obrabianego przedmiotu 6300 kg.

GWARANCJA

Posiadamy certyfikaty potwierdzające doświadczenie w zakresie wytwarzania urządzeń ciśnieniowych na rynek amerykański, koreański, chiński, indyjski, europejski.

Dzięki temu można mieć pewność, że spełniamy rygorystyczne normy jakościowe i bezpieczeństwa, utrzymując najwyższe standardy produkcyjne.

Jaki jest zakres działalności produkcyjnej specjalnej?

Zakład Produkcji Specjalnej SECO/WARWICK obejmuje szeroki zakres działalności, w tym wykonywanie konstrukcji stalowych o różnych kształtach, obudów (np. pieców próżniowych i CAB) oraz produkcję zbiorników ciśnieniowych oraz nieciśnieniowych na rynek amerykański, koreański, chiński, indyjski i europejski.

Mamy ponad 30-letnie doświadczenie w zakresie wytwarzania zbiorników i konstrukcji spawanych, co pozwala na realizację najbardziej wymagających projektów, a dzięki zaawansowanej technologii i doświadczeniu, możemy dostarczać produkty najwyższej jakości, spełniające wszelkie normy i oczekiwania klientów.

Co to jest produkcja specjalna w SECO/WARWICK?

Zakład Produkcji Specjalnej SECO/WARWICK zajmuje się produkcją obudów pieców próżniowych, zbiorników buforowych, obudów zaworów kątowych oraz instalacji gazowych. Proces wytwarzania rozpoczyna się od palenia odpowiednich formatów blach oraz walcowania. Kolejnym etapem jest spawanie dennic, kołnierzy głównych oraz króćców. Pospawane na gotowo obudowy (zbiorniki) ciśnieniowe są przygotowywane do przeprowadzenia wodnych prób wytrzymałościowych (ciśnieniowych).

Jakim parkiem maszynowym dysponuje SECO/WARWICK, by wykonywać usługi?

SECO/WARWICK dysponuje zaawansowanym parkiem maszynowym, który umożliwia realizację skomplikowanych usług obróbki metali: obróbki skrawaniem lekkiej i ciężkiej, frezowania, palenia blach, walcowania blach, czy obróbki strumieniowo ściernej (piaskowania). W skład naszego wyposażenia wchodzi jedna z największych w Polsce tokarek karuzelowych ze sterowaniem CNC, pozwalająca na precyzyjną obróbkę skomplikowanych kształtów metali. Ponadto posiadamy wypalarkę plazmową z głowicą 3D, która umożliwia precyzyjne cięcie z ukosowaniem krawędzi. Nasza czterorolkowa hydrauliczna zwijarka do blach zapewnia wysoką precyzję zwijania blach. Dodatkowo nasz dział posiada dwa zautomatyzowane stanowiska spawalnicze do spawania łukiem krytym. Zatwierdzone technologie spawania oraz wieloletnia praktyka pozwala nam spawać stale węglowe, austenityczne, żaroodporne.

Jakimi suwnicami i możliwościami przestrzennymi dysponuje produkcja?

Posiadamy np. 4 wysokiej jakości suwnice pomostowe z wciągnikami łańcuchowymi o max. udźwigu od 8 ton – 20 ton oraz hale produkcyjne o powierzchni 5000 m2 i wysokości roboczej 6 metrów.

Jakie są zasoby (ludzkie i przerobowe) produkcji specjalnej SECO/WARWICK?

Mamy w swoich szeregach 2 spawalników z uprawnieniami IWE oraz własny dział technologiczny z 3 technologami. Ponadto produkcją specjalną zajmuje się 18 pracowników produkcyjnych i 8 osób, które są operatorami maszyn.

Czy posiadacie własny Dział Kontroli Jakości?

W SECO/WARWICK kontrola jakości współpracuje w obszarze produkcji specjalnej. Kontrola jakości produkcji specjalnej jest podzielona na etapy w zależności od zaawansowania produkcji danego urządzenia:

- kontrola dostaw – sprawdzenie parametrów zakupionych materiałów niezbędnych do wyprodukowania urządzenia przed przyjęciem do magazynu, np. dennice, odkuwki, blachy;

- kontrola międzyoperacyjna – kontrola wybranych parametrów w czasie produkcji, np. kontrola położenia króćców przed spawaniem, sprawdzenie kołnierzy po obróbce skrawaniem przed montażem w całość, badania NDT;

- kontrola końcowa gotowego podzespołu, która obejmuje, np. sprawdzenie wymiarowe, badania próżnioszczelności oraz wykonanie próby ciśnieniowej w zależności od wymagań.

Aby wykonać wszystkie te operacje kontrolne, Dział Kontroli Jakości wyposażony jest w niezbędne narzędzia pomiarowe, między innymi: ramię pomiarowe, traker optyczny 3D, wykrywacze helowe, wyposażenie do badań NDT (VT, PT, MT, UT), stanowisko do prób hydraulicznych. Posiadamy uprawnienia w zakresie badań nieniszczących w metodach: wizualnej, penetracyjnej, magnetyczno-proszkowej i ultradźwiękowej.

Jakiego rodzaju realizacje i wykonane produkty można zobaczyć?

SECO/WARWICK, będąc światowej klasy producentem pieców przemysłowych dla czołowych firm z branży lotniczej, samochodowej czy energetycznej, ma bogate doświadczenie w konstruowaniu, budowie i kompletnym montażu bardzo skomplikowanych rozwiązań, które bywają tak duże, że ich montaż możliwy jest bezpośrednio u klienta. Na przykład linie CAB bywają długie na 100 metrów, piece próżniowe potrafią mieć ponad 15 metrów. By tworzyć tak zaawansowane rozwiązania, sami budujemy komory grzejne, kołnierze, tunele grzewcze, obudowy pieców i silników.