CASEMASTER EVOLUTION

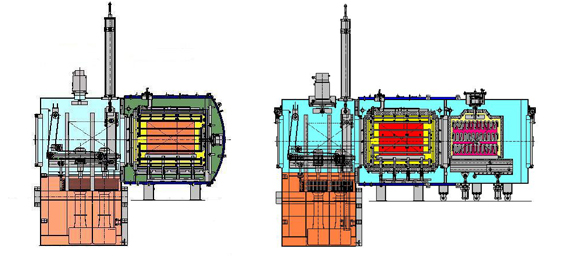

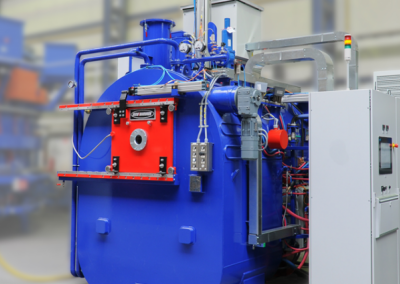

Universalny piec do nawęglania CaseMaster Evolution – współczesna generacja pieców z wbudowaną wanną hartowniczą (zintegrowanym systemem chłodzenia).

Najbardziej nowoczesna konstrukcja z komorą obróbki oraz przedsionkiem załadowczym z zabudowaną wanną hartowniczą. Dostępne są dwa rodzaje chłodzenia: w gazie obojętnym oraz w oleju hartowniczym. Trwała izolacja grafitowa oraz trwałe elementy grzejne zapewniają długą niezawodną pracę tego wysokowydajnego pieca stworzonego do zastosowań przemysłowych. Konwekcyjny system grzewczy zapewnia szybkie i jednorodne grzanie wsadu także w niższych temperaturach, co pozwala na skrócenie czasu nagrzewu. Wysokowydajny układ mieszania oleju zapewnia doskonałą jego penetrację w obrębie wsadu, co w efekcie daje jednorodne i szybkie jego chłodzenie. Systemy gazowy, pompowy, zasilania oraz chłodzenia są odpowiednio dobrane wielkościowo by umożliwić pracę w szerokim zakresie przemysłowych zastosowań obróbki cieplnej.

/ Krótki czas transportu wsadu w piecu (szybkie otwieranie i zamykanie drzwi wewnętrznych)

/ Nowa konstrukcja układu obiegu oleju pozwalająca na maksymalną jednorodność i tempo chłodzenia

/ Bardzo niskie zużycie mediów technologicznych

/ Symulatory procesu (nawęglanie i hartowanie) oraz w pełni automatyczna obróbka

/ Temperatura nominalna do 1320°C

/ Grzanie konwekcyjne do 800°C

/ Rozkład temperatury ±5°C w komorze grzewczej pieca.

Typ D – dwukomorowy do obróbki wsadów typu (In & Out) z chłodzeniem w oleju lub podchładzaniem gazowym w nadciśnieniu 1.5 bar.

Typ T – trójkomorowy do pracy ciągłej z odrębną komorą przeznaczoną dla:

/ Podgrzewania, utleniania wstępnego

/ Podgrzewania z wstępnym azotowaniem według technologii PreNitLPC®

/ Wysokociśnieniowego Chłodzenia Gazowego N2/Ar

Wydajność i Jakość

/ Większa sprawność spowodowana krótszym cyklem nawęglania w wyniku bardzo wysokiego stopnia nasycenia wsadu węglem wysokiego tempa dysocjacji w odpowiednim zakresie temperatur do 1050°C

/ Większa powtarzalność wyników w odniesieniu do wsadu

/ Brak utleniania międzykrystalicznego dzięki zastosowaniu atmosfery beztlenowej

Wpływ na środowisko naturalne

/ Brak emisji CO/CO2

/ Brak atmosfery do utylizacji

/ Brak dodatkowych urządzeń energochłonnych np. generatora endotermicznego

/ Brak konieczności wentylacji i klimatyzacji hali roboczej – mniejsze straty cieplne

Zdrowie i Bezpieczeństwo

/ Brak otwartego ognia – brak wyciągów spalin

/ Czyste, nietoksyczne środowisko pracy

/ Poprawa BHP miejsca pracy dzięki brakowi palnych gazów technologicznych

/ Łatwe i intuicyjne sterowanie procesem

/ Wizualizacja parametrów obróbki

/ Brak przestojów pieca, szybkie uruchomienie i wyłączanie pieca

/ Brak specjalnych procedur wyłączania pieca – Wyłącz i Gotowe

/ Elastyczność procesu obróbki

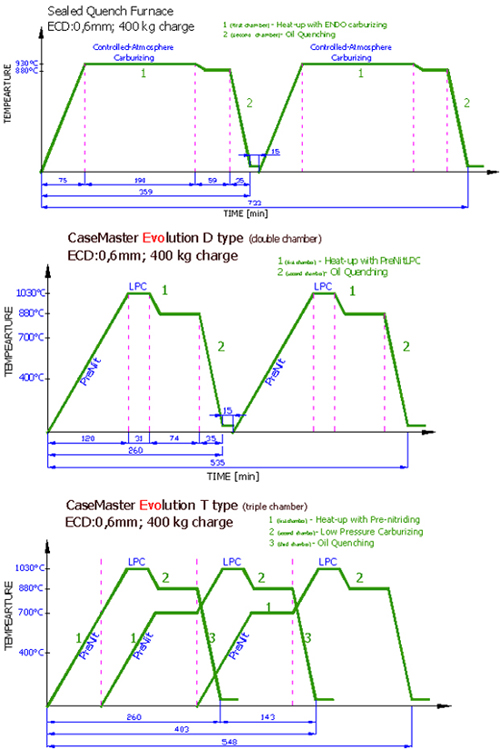

| Material:16MnCr5; netto 400 kg charge; 30 days; 3 shifts; Total proces – carburizing & Materiał: 16MnCr5; wsad netto 400 kg ; 30 dni; 3 zmiany; Pełna obróbka – nawęglanie i hartowanie w oleju. |

|

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Wsad: 600x600x900 [mm] | Temperatura [°C] | Całkowity czas obróbki [min] | ||||||||

| Nawęglanie w atmosferze kontrolowanej w piecu z wanną olejową (Sealed Quench) | przy 935 | 359 | 455 | 600 | ||||||

| Liczba procesów / miesiąc | 120 | 95 | 72 | |||||||

| CaseMaster Evolution D9 PreNitLPC nawęglanie | przy 1030 | 260 | 299 | 353 | ||||||

| Liczba procesów / miesiąc | 166 | 144 | 122 | |||||||

| CaseMaster Evolution T9 PreNitLPC nawęglanie | przy 1030 | 143 | 179 | 233 | ||||||

| Liczba procesów / miesiąc | 306 | 240 | 185 | |||||||

| Wzrost skuteczności w odniesieniu do CMe D9 | 84% | 66% | 51% | |||||||

| Wzrost skuteczności w odniesieniu do Sealed Quench | 155% | 153% | 156% | |||||||

Tab. 1 Wzrost efektywności zależnie od typu pieca (konwencjonalny z wbudowaną wanną, CaseMaster Evolution D – dwukomorowy, oraz T – trójkomorowy z komorą podgrzewania) oraz zastosowanej technologii nawęglania (w atmosferze kontrolowanej, PreNitLPC®) dla najbardziej typowych głębokości warstwy nawęglanej.

Rys. 1. Wzrost wydajności w porównaniu typów pieca: (Sealed Quench – dwukomorowy piec z wanną, dwukomorowy piec typu CMe D type oraz trójkomorowy piec typu CMe T; dla typowych procesów obróbki cipelnej stali 16MnCr5 przy nawęglaniu do głębokości warstwy 0,6 mm) oraz zastosowanej technologii (Atmosfera Kontrolowana oraz PreNitLPC).

/ Nawęglanie niskociśnieniowe (FineCarb®) z hartowaniem w oleju lub w gazie

/ Hartowanie z chłodzeniem w oleju

/ Azotonawęglanie z chłodzeniem w oleju

/ Wyżarzanie z podchładzaniem gazowym

/ Odpuszczanie

Stosowany dla obróbki cieplnej wymagającej:

/ szybkiej i ekonomicznej realizacji procesu technologicznego

/ wysokiej jakości części po obróbce cieplnej

Główne dane techniczne dla zastosowań standardowych

| Typ | Wielkość | H [mm] | W [mm] | L [mm] | Wsad [kg] | Moc [kW] |

|---|---|---|---|---|---|---|

| D/T | 6 | 400 | 400 | 600 | 200 | 70 |

| D/T | 9 | 600 | 600 | 900 | 600 | 150 |

| D/T | 12 | 900 | 800 | 1200 | 1200 | 240 |

| D/T | 15 | 1000 | 1000 | 1500 | 2000 | 340 |

DO POBRANIA

Zaawansowana technologia wykorzystująca nawęglanie wysokotemperaturowe i niskociśnieniowe zastępująca konwencjonalne piece z wbudowaną wanną hartowniczą dla osiągnięcia krótszych czasów obróbki i wyższej produktywności