Uniwersalny piec komorowy VAB

Piec próżniowy z wysoką próżnią i systemem załadowczym – VAB 2xX

Piec komorowy VAB z systemem załadowczym to urządzenie dedykowane lutowaniu próżniowemu aluminium. Przy użyciu skutecznej i wydajnej technologii, która nie wymaga stosowania topnika (technologia no flux), można znacząco zwiększyć bezpieczeństwo środowiska, zachowując jednocześnie powtarzalne wyniki. Rozwiązanie to gwarantuje wysoką równomierność grzania i minimalizację braków produkcyjnych dzięki zoptymalizowanemu umiejscowieniu grzejników, co ułatwia utrzymanie takich samych warunków dla każdego miejsca wsadu.

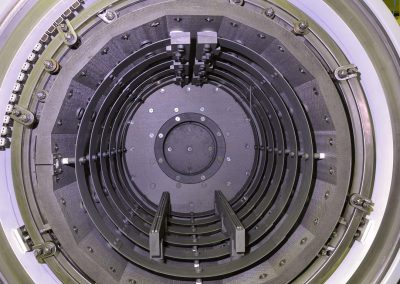

Piec komorowy VAB z systemem załadowczym jest wyposażony w wysokowydajny system do osiągania wysokiej próżni oraz zoptymalizowaną komorę grzejną. Dzięki odpowiedniej konstrukcji i rozmieszczeniu grzejników dostarcza klientom wysokiej jakości części, zwłaszcza do lutowania wymienników ciepła.

VAB 2xX to piec wysokopróżniowy zorientowany poziomo, jednokomorowy, dedykowany do lutowania aluminium. Posiada obudowę prostopadłościenną oraz dwa równolegle ustawione wsady. Komora grzejna składa się z łatwo demontowanych paneli, które można wyjąć na zewnątrz. Dodatkowo, wyposażona jest w wielostrefowy system grzewczy, pokrywający każdą ścianę komory oraz przestrzeń pomiędzy dwoma równolegle umieszczonymi wsadami. To rozwiązanie umożliwia precyzyjną kontrolę oraz regulację temperatury. Obudowa pieca została wykonana w jednopłaszczowej konstrukcji, mającej na celu utrzymanie wewnętrznej ściany pieca w temperaturze, co eliminuje kondensację. Lutowane części są umieszczane na oprzyrządowaniu w formie zawieszek, które są podwieszane na szynach i transportowane do pieca w postaci wiszącej.

/ Powtarzalność wyników

/ Możliwość połączenia z innymi urządzeniami (odolejacz)

/ Dobre i wytrzymałe połączenie lutowane

/ Czystość części/brak utlenienia

/ Wysoka jakość i idealna ochrona powierzchni części

/ Niskie zużycie energii, gazów procesowych i innych mediów

/ Przyjazny dla środowiska z niską emisją gazów procesowych

/ Prosta, modułowa konstrukcja, dopasowana i dostosowana do zadań i warunków zakładu

/ Gwarantowana jakość i powtarzalne wyniki procesu

/ Wsparcie w zakresie konserwacji zapobiegawczej

/ Zdalne sterowanie i monitoring

/ Szybka dostawa i prosty montaż

/ Możliwość dostosowania do wymagań klienta

/ Standardowa pojemność pozioma 1800 kg i więcej

/ Temperatura robocza – 650°C

/ Jednorodność temperatury +/-3°C

/ Jednolity i wydajny nagrzew radiacyjny 360°

/ Kontrola ciśnienia cząstkowego

/ Obróbka w wysokiej próżni do 10-5 mbar

/ Gazy chłodzące: N2,

/ Metalowa, prostopadłościenna strefa grzejna

/ Komputerowy system sterowania (PLC+IPC), przyjazny dla operatora

/ Zgodność z globalnymi standardami przemysłowymi

System Automatycznego Sterowania Piecem SecoVac.

Funkcje konserwacji i Kontroli

/ Funkcjonalny, prosty w obsłudze, intuicyjny system

/ Zasilanie Bezprzerwowe (UPS)

/ Pełna wizualizacja i kompleksowe zarządzanie sytuacjami awaryjnymi

/ Automatyczne generowanie predefiniowanych raportów (graficznych lub numerycznych) oraz z eksportem do plików zewnętrznych

/ Hierarchia poziomów dostępu użytkowników

/ Zdalne sterowanie i monitoring

/ Indywidualna konfiguracja wszystkich wykresów analizy danych i wydruków

/ Pełna integracja z oprogramowaniem SCADA – bez konieczności instalowania dodatkowego oprogramowania

Funkcje Produkcyjne

/ Przyjazne programowanie procesów systemowych pieca

/ Zaawansowane zarządzanie procesami z nieograniczoną liczbą receptur

/ System zabezpiecza przed błędnym doborem programów technologicznych

Funkcje Operacyjne

/ Liczniki czasu pracy, możliwość planowania przeglądów okresowych

/ Wiele języków

/ Monitorowanie żywotności termopar

/ Przechowywana historia pracy urządzenia

/ Monitorowanie zużycia mediów, z opcjonalnymi ostrzeżeniami o uzupełnianiu

/ Dwustopniowy alarm ostrzegawczy – kodowanie kolorami pozwala na natychmiastową identyfikację alarmów

/ Łatwe tworzenie kopii zapasowych systemu

Funkcje Zarządzania

/ Integracja z systemami zarządzania wyższego poziomu

/ Bezpieczeństwo danych dzięki różnym poziomom dostępu użytkownika

/ Optymalizacja produkcji na podstawie zgromadzonych informacji

/ Zmniejszone obciążenie operatora dzięki automatyzacji produkcji

/ Programowalne opóźnienie czasu/daty rozpoczęcia procesu z opcją powiadomienia GSM (Globalny System Komunikacji Mobilnej).

/ Długoterminowa rejestracja danych i zdalny dostęp do zarchiwizowanych informacji

/ Przeglądarka aplikacji zapewnia dostęp do danych „tylko do odczytu”.

Modele

450x1580x1780

DEDYKOWANE URZĄDZENIA POMOCNICZE

/ Ładowarki ręczne i/lub automatyczne

/ Stacja załadowcza

/ Stacja chłodząca

/ Oprzyrządowanie ze stali nierdzewnej

/ Zamknięty Układ Wody Chłodzącej (ZOWOCH)

/ Zbiornik buforowy gazu

/ Helowy system recyklingu

/ Ochrona przed hałasem układu pompowego

/ System pomiaru punktu rosy na wlocie gazu

/ Oddzielny chiller do chłodzenia pompy dyfuzyjnej

/ Kosz do rozkładu temperatur lub datapaq

/ Oszczędzający czas zestaw części zamiennych

Opcje Pieca

/ Wysoka próżnia dzięki pompie dyfuzyjnej, kriogenicznej lub turbomolekularnej

/ Praca w wyższej temperaturze

/ Wielokomorowa kontrola temperatury

/ Pułapka niskotemperaturowa i kriogeniczna

/ Wybór koloru

Opcje Systemu Sterowania

/ Wybór systemu sterowania – PLC, IPC

/ System sterowania zarządzana mocą

/ Niezależny rejestrator danych

/ Zdalne sterowanie i monitoring

/ Klimatyzowana szafa sterownicza

/ Procesy Opcjonalne

/ Chłodzenie izotermiczne i kontrolowane

/ Odpuszczanie

Wszystkie stopy aluminium, które można lutować za pomocą topnika, można lutować próżniowo, Ponadto, niektóre stopy aluminium zawierające magnez (np. seria 5xxx), które nie są łatwo lutowane w procesie topnikowym, mogą być lutowane w próżni.

Stosując prawidłowe techniki, stopy serii lxxx, 3xxx, 5xxx i 7xxx mogą być próżniowo lutowane.

/ Lutowanie

/ HVAC&R

/ Branża motoryzacyjna i terenowa

/ Generatory prądotwórcze i elektrownie

/ Lotnictwo

/ Kolej

/ Elektronika

/ Urządzenia domowe

/ próżnia jako atmosfera ochronna i technologiczna eliminuje konieczność stosowania szkodliwych gazów procesowych i ich emisji do otoczenia,

/ brak emisji CO₂, brak użycia paliw kopalnianych,

/ zastosowanie gazu do chłodzenia (azot, argon), pozyskiwanego i zwracanego do powietrza, neutralnego dla środowiska,

/ wzmocniona izolacja termiczna oszczędza energię elektryczną (ok. 20 %),

/ wysoka sprawność energetyczna użytych komponentów elektrycznych (silniki klasy IE3, sterowanie falownikowe, itp.),

/ zastosowanie systemów i algorytmów ograniczających zużycie czynników energetycznych i technologicznych (system pompowy, grzania i chłodzenia),

/ brak emisji szkodliwych substancji,

/ zmniejszenie deformacji hartowniczych i kosztów obróbki twardej (hard machining),

/ eliminacja mycia części po obróbce cieplnej.