Vector – передовая вакуумная печь с закалкой газом высокого давления

Vector – это однокамерная вакуумная печь с газовой закалкой, предназначенная для широкого спектра процессов термообработки и сфер применения. Печь обеспечивает высокую однородность обрабатываемых деталей, стабильность производственных параметров и высокую скорость периодической обработки при низком уровне потребления электроэнергии и технологических газов.

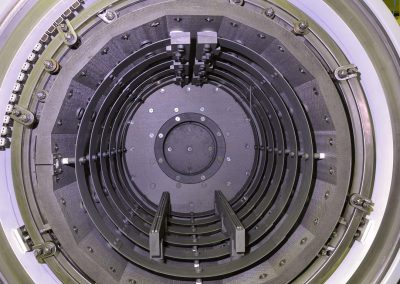

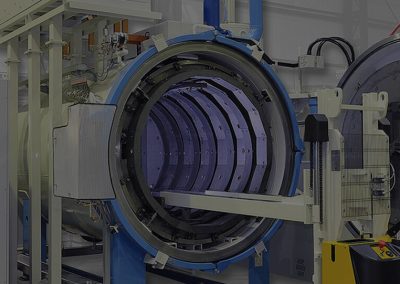

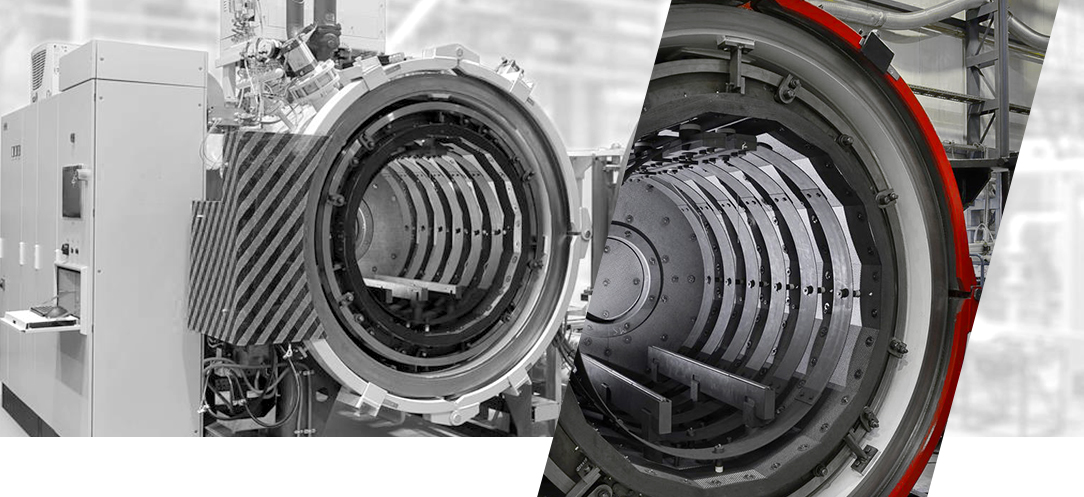

Печи Vector для закалки газом высокого давления – это идеальное решение для термообработки. Vector представляет собой вакуумную печь с круглой графитовой горячей зоной. Эти печи можно использовать для большинства стандартных процессов упрочнения, отпуска, отжига, закалки на твердый раствор, пайки твердым припоем и спекания. Кроме того, печи Vector могут оснащаться дополнительными, запатентованными компанией SECO/WARWICK технологиями вакуумной цементации (FineCarb®) и предварительного азотирования (PreNit®), а пакет функций моделирования процесса обработки SimVac® входит в комплект поставки без дополнительной оплаты. Успешное внедрение сотен систем по всему миру подтверждает высокую эффективность закалочных печей высокого давления производства компании SECO/WARWICK.

/ Стандартная производительность при горизонтальном исполнении составляет от 200 до 2500 кг и более

/ Стандартная производительность при вертикальном исполнении: 1500 кг и 2000 кг

/ Графитовая или металлическая горячая зона с максимальным вакуумом 10-2 до 10-5/10-6 мбар

/ Давление закалки: от 2 до 25 бар

/ Газовая среда для закалки: N2, Ar, He, H2

/ Лучшие эксплуатационные характеристики, включая равномерный нагрев и закалку, способность выполнять упрочнение широкого спектра материалов и деталей с различным поперечным сечением.

/ Система поддержки конвекционного нагрева ConFlapTM

/ Дополнительное оборудование для технологии вакуумной цементации: FineCarb® / PreNitLPC® и вакуумное азотирование LPN

/ Компьютерная система управления, легкость обслуживания

/ Соответствие стандарту AMS2750

Опции

/ Вертикальное исполнение

/ Графитовая или металлическая горячая зона

/ Улучшенная равномерность температуры

/ Многозонный контроль температуры

/ Разъем для подключения и контроля термопар садки

/ Высокотемпературная обработка

/ Высокий или сверхвысокий вакуум

/ Низкотемпературная и криогенная ловушка

/ Контроль парциального давления

/ Направленный поток охлаждающего газа

/ Быстрые циклы с закалкой газом высокого давления

/ Низкое потребление энергии, технологических газов и других ресурсов

/ Экологически чистая, с низким уровнем выбросов технологических газов

/ Простая модульная конструкция, которую можно приспосабливать и адаптировать к выполнению различных задач, а также к различным условиям на предприятиях

/ Гарантированное качество и повторяемость технологических процессов

/ Предиктивное техническое обслуживание

/ Удаленное управление и мониторинг

/ Быстрая поставка и простой монтаж

/ Возможность адаптации к требованиям заказчика

/ Пайка твердым припоем,

/ Упрочнение,

/ Науглероживание под низким давлением и азотирование (LPC & LPN),

/ Нормализация,

/ Закалка на твердый раствор,

/ Спекание,

/ Отпуск

/ Автомобильная,

/ Машиностроительная,

/ Инструментальная,

/ Энергетическая,

/ Медицинская,

/ Атомная,

/ Электронная,

/ Металлургическая,

/ Предоставление услуг по термообработке на коммерческой основе,

/ Специальные сферы применения.

/ Науглероживаемые стали,

/ Высокопрочная легированная сталь,

/ Легированная сталь,

/ Нержавеющая сталь,

/ Сплавы и суперсплавы,

/ Титан и сплавы титана.

/ вакуум в качестве защитно-технологической атмосферы исключает необходимость использования вредных технологических газов и выброс их в окружающую среду,

/ отсутствие выбросов CO₂, отсутствие использования ископаемого топлива,

/ использование газа для охлаждения (азот, аргон), получаемого и возвращаемого в воздух, нейтрального для окружающей среды,

/ усиленная теплоизоляция экономит электроэнергию (около 20%),

/ высокая энергоэффективность используемых электрических компонентов (двигатели класса IE3, инверторное управление и т. д.),

/ применение систем и алгоритмов, ограничивающих потребление энергии и технологических факторов (насосная, нагревательная система и система охлаждения),

/ отсутствие выброса вредных веществ,

/ снижение закалочных деформаций и затрат на механическую обработку,

/ исключение промывки деталей после термической обработки.