Вакуумная система для индивидуальной вакуумной термообработки

Заказная вакуумная система для вакуумной термообработки потока единичных изделий, с контролем деформации и максимально возможной повторяемостью процесса на одной детали.

это система вакуумной термообработки для индивидуальной вакуумной термообработки, использующая вакуумную цементацию при низком давлении с закалкой в азоте для обработки потока единичных изделий компонентов механической коробки передач, таких как шестерни, валы, кольца, втулки и т. д., изготовленных из обычных, специальных и закалочных сталей. Система также может быть адаптирована для светлого отжига и вакуумной пайки в режиме потока единичных изделий.

Эта система значительно повышает точность и повторяемость результатов термообработки и снижает производственные затраты.

Система полностью автоматизирована и легко интегрируется с производством в линии.

Uni Case Master Custom предназначен для тех, кто хочет значительно повысить качество производства и экономичность своих компонентов по сравнению с системами садочной или непрерывной термообработки, а также исключить использование закалочных прессов со всеми их недостатками.

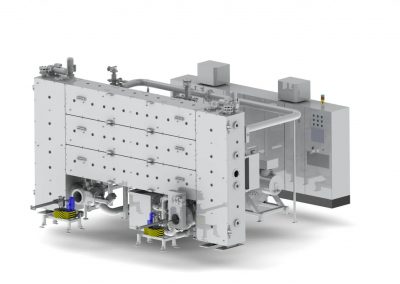

Система состоит из вакуумной нагревательной камеры (с возможностью вакуумной цементации при низком давлении) и камеры закалки азотом высокого давления, оснащенной механизмами транспортировки. Детали нагреваются до рабочей температуры в нагревательной камере под вакуумом, что отлично защищает поверхности деталей от загрязнения и неожиданных изменений состава.

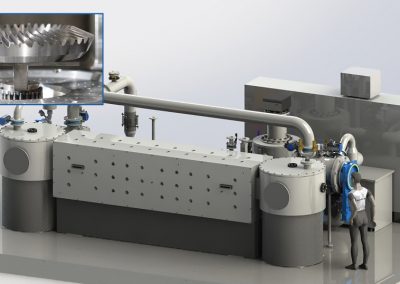

Значительные улучшения скрыты в процессе закалки, в частности, в редукции деформации. В первую очередь это достигается за счет использования системы газовой закалки под высоким давлением, установленной в камере закалки/разгрузки. В системе используется запатентованное расположение охлаждающих сопел, которые окружают деталь и обеспечивают равномерный поток охлаждающего газа со всех направлений: сверху, снизу и по бокам.

Мы называем это охлаждением «3D». Кроме того, стол вращает деталь, что еще больше повышает равномерность закалки. Мы называем вращательное движение четвертым измерением, что позволяет нам закаливать детали «4D» для максимально возможной однородности. Схема расположения охлаждающих сопел может быть адекватно отрегулирована в соответствии с размером и формой конкретной детали. Вся система азотного охлаждения обеспечивает мощную и равномерную закалку, что приводит к идеальной повторяемости, значительной редукции деформаций и, наконец, их контролю. Ни масло, ни гелий больше не нужны. Мощность закалки системы может быть полностью настроена в соответствии с конкретными потребностями заказчика с точки зрения скорости охлаждения конкретной детали.

Метод потока единичных изделий, при котором детали проходят термообработку одна за другой, позволяет полностью интегрироваться в производство в линии наряду со станками ЧПУ. Это устраняет оснастку для термообработки, материальные затраты и время на логистику, а также сокращает производственный цикл. Более того, повторяемость результатов закалки с контролем и редукцией деформации обеспечивает большой потенциал для снижения затрат на механическую обработку.

Кроме того, каждая отдельная деталь контролируется во время термообработки, обеспечивая точные отчеты со 100% прослеживаемостью и контролем качества.

Система и применяемая технология являются безопасными, чистыми и экологическими.

/ Индивидуальная термообработка через нагрев под вакуумом

/ Вакуумная Цементация при Низком Давлении

/ Пайка

/ Светлый отжиг

/ Закалка азотом под высоким давлением

/ Интеграция в производство в линииНастраиваемый размер рабочей зоны

/ Индивидуальная конфигурация системы

/ Компа ктный дизайн, компактные размеры

/ Низкое потребление инженерных сетей

/ Отсутствие неконтролируемых выбросов технологических газов

/ Вакуумная термообработка потока единичных изделий

/ Дизайн, адаптированный для данного типа детали и процесса

/ Контроль и редукция деформации

/ Идеальная точность и повторяемость результатов

/ Ликвидация межкристаллитного окисления

/ Отсутствие окисления/отсутствие воздуха

/ Идеальная поверхность детали

/ Крупносерийное производство

/ Операционная гибкость, запуск/остановка по требованию

/ Полная автоматизация, интеграция производства в линии

/ 100% прослеживаемость и проверка каждой деталиБез человеческого участия и воздействия

/ Азот закаляет так же быстро, как масло (ни масло, ни гелий не нужны)

/ Устранение оснастки для термообработки и логистики материалов

/ Устранение загрязнения маслом и парами масла (безопасность для окружающей среды)

/ Устранение моек и химикатов

/ Устранение высокотемпературного излучения и пожароопасности

/ Безопасная и экологически чистая технология

/ Вакуумная Цементация при Низком Давлении

/ Светлая закалка (Газовая Закалка под Высоким Давлением)

/ Светлый отжиг

/ Вакуумная пайка

/ Автомобильная

/ Передачи

/ Подшипники

/ Машины

/ Аэрокосмическая

/ Изделия из металла

/ Марки для стандартной цементации или сквозной закалки (в масле)

/ Высоколегированные и специальные стали для газовой и масляной закалки

- отсутствие межкристаллитного окисления (нет дополнительной механической обработки),

- отсутствие необходимости использовать защитные газы (более низкие затраты и выбросы),

- минимальный расход технологических газов (экономия затрат),

- отсутствие открытого пламени, отсутствие риска возгорания или взрыва (безопасность),

- чистый процесс, промывка не требуется,

- низкое выделение тепла и побочных продуктов (ограниченный эффект глобального потепления),

- экологически чистыая (нулевое загрязнение),

- нулевые выбросы CO2.

/ Усиленная теплоизоляция — Потери тепловой энергии через изоляцию являются основной составляющей потребления электроэнергии печью и, следовательно, производственных затрат.

/ Газовое охлаждение высокого давления (альтернатива для масла) — Экологическими преимуществами газового охлаждения являются, прежде всего, сокращение времени процесса и экологичность, заключающиеся в следующем:

- меньшие деформаций деталей,

- отличное состояние поверхности,

- равномерное и контролируемое охлаждение,

- полная регулировка скорости охлаждения через давление и скорость,

- возможность изотермической закалки,

- устранение моющих устройств и действий,

- отсутствие химикатов и их обезвреживание.

/ Электродвигатели в соотв. С классом IE3 (премиум-производительность) —Усовершенствование существующего оборудования и промышленных процессов с целью снижения потребления электроэнергии, является результатом заботы об окружающей среде. Одним из таких улучшений является требование максимального уровня эффективности электродвигателей.

SECO/WARWICK выпустила двигатели класса IE3 (премиум-производительность) для двигателей вакуумных насосов и мотор-редукторов.

/ Частотно-регулируемые приводы (ЧРП) для двигателей — Использование частотно-регулируемого привода для управления электродвигателями — лучший способ для эффективной и экономичной работы двигателей и экономичного управления электроэнергией. Экологические преимущества заключаются в следующем:

- увеличение КПД двигателя,

- повышение эффективности использования электроэнергии (увеличение коэффициента мощности),

- отсутствие перегрузки электросети пусковыми токами двигателей,

- плавный запуск двигателя,

- полный контроль оборотов двигателя, оптимальное использование электроэнергии,

- увеличение срока службы двигателя.

/ Регулировка температуры охлаждающей воды для варианта HV (ВЫСОКИЙ ВАКУУМ) — Всякий раз, когда вакуумная печь открыта, существует риск того, что влага из воздуха будет конденсироваться на внутренних частях печи, таких как внутренняя поверхность корпуса, нагревательная камера и теплообменник. Поглощенная влага и воздух на холодных частях печи испаряются в пространство печи при следующем процессе, отрицательно влияя на его ход и результат, а также разрушая нагревательную камеру. В частности, это проявляется в затруднениях с получением соответствующего уровня вакуума, удлинении времени процесса, деградации нагревательных элементов и теплоизоляции (окислении) и окислении поверхностей термообработанных деталей.

Во избежание этого крайне неблагоприятного явления, печь оборудована системой, позволяющей поддерживать температуру горячей воды в водяных рубашках корпуса печи, двери печи и теплообменнике. Эта система позволяет:

- свести к минимуму окисление термообработанных компонентов,

- удлинить срок службы компонентов горячей зоны,

- сократить время откачки и продолжительность процесса,

- достичь лучшего уровня вакуума (качество процесса),

- снизить потребление энергии.