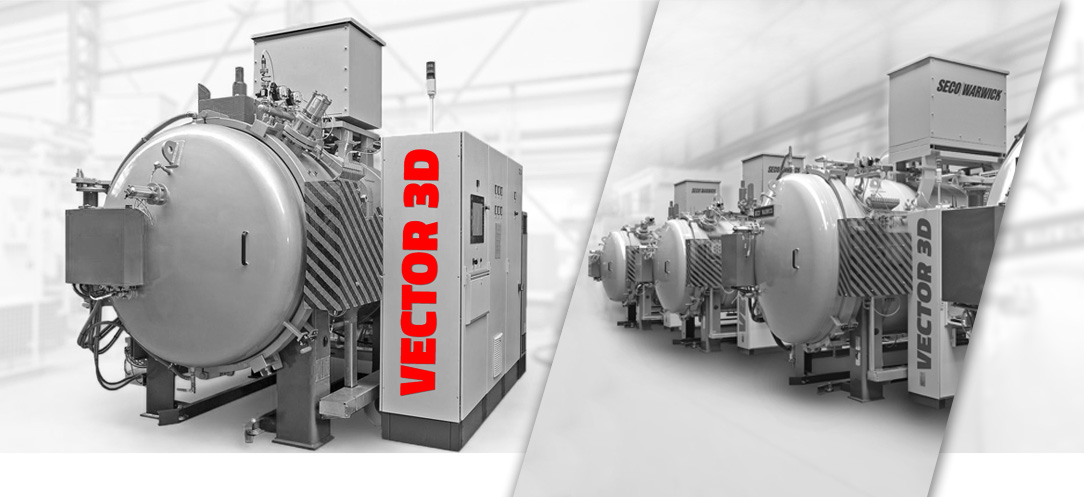

VECTOR 3D: вакуумная печь для термообработки металлов после процессов аддитивного производства

Линия продуктов для термообработки металлов, разработанная с учетом специфики технологий 3D-печати.

Линия печей Vector 3D – это решение, предназначенное для всех типов процессов аддитивного производства из металлов. Оборудование спроектировано для проведения термообработки широкого ассортимента изделий, изготавливаемых методом аддитивного производства (3D-печати).

Оборудование следует адаптировать в зависимости от технологии печати, сферы деятельности, используемого материала или объемов производства, что позволит повысить производительность процесса и улучшить параметры напечатанных деталей.

В технологии Binder Jetting огромное внимание уделяется системам удаления связующего и совершенствованию параметров процесса, в особенности распределению температуры. Оба аспекта оказывают огромное влияние на качество готового изделия и его параметры.

Технология лазерного спекания позволяет печатать элементы из таких материалов, как легированные стали, алюминий и титан. Термообработка такого типа деталей должна выполняться в бескислородной атмосфере. Именно поэтому такие параметры как натекание и уровень вакуума играют ключевую роль в печах, предназначенных для рынка аддитивного производства.

Это основные параметры, которые помогают добиться требуемой молекулярной структуры и желаемого уровня чистоты детали.

Процесс термообработки проводится в контролируемых условиях, что помогает добиться требуемых параметров напечатанных деталей. Требовательные отрасли, например авиационная, медицинская и автомобилестроительная промышленность, имеют четко определенные потребности, и печь должна их удовлетворить.

.

Основные параметры продукта:

/ возможность выполнения процессов удаления связующего, спекания, отжига и других процессов в одной печи;

/ рабочее пространство от 250x250x400 до 900x900x1200 мм;

/ температура 1500 оC позволяет обрабатывать различные материалы;

/ отличное и равномерное распределение температуры +/-5 оC (+/-3 оC с клеткой);

/ вакуум 5×10-2 мбар;

/ очень хороший параметр натекания 1×10-3 мбар*л/с, обеспечивающий оптимальную бескислородную среду, столь важную для многих типов процессов;

/ многоуровневая система удаления связующего и защиты печи;

/ многочисленные дополнительные опции:

- вакуум с возможностью расширения до 5×10-5 мбар;

- быстрое охлаждение даже до 15 бар;

- возможность применения парциального давления различных газов: азот, аргон, водород, аммоний, ацетилен;

- выбор между камерой и графитовой или металлической клетью;

/ компактная конструкция, позволяющая ввести печь в эксплуатацию после подключения технологических сред;

/ минимальный расход технологических газов;

/ быстрый, чистый и экономически выгодный процесс;

/ отсутствие открытого пламени и горючих газов;

/ полное отслеживание процесса благодаря наличию систем PLC/IPC;

/ быстрое охлаждение, что влияет на уменьшение продолжительности времени цикла;

/ высокий уровень вакуума;

/ эффективная система удаления связующего = более высокий уровень чистоты процесса и увеличенный срок службы печи;

/ конструкция, которая уменьшает продолжительность очистки и периодичность техобслуживания.

/ Автомобилестроение,

/ Медицинская промышленность,

/ Разработка прототипов

/ Может применяться везде там, где создаются металлические элементы…

/ спекание,

/ отжиг для снятия напряжения,

/ старение,

/ отжиг.

/ вакуум в качестве защитно-технологической атмосферы исключает необходимость использования вредных технологических газов и выброс их в окружающую среду,

/ отсутствие выбросов CO₂, отсутствие использования ископаемого топлива,

/ использование газа для охлаждения (азот, аргон), получаемого и возвращаемого в воздух, нейтрального для окружающей среды,

/ усиленная теплоизоляция экономит электроэнергию (около 20%),

/ высокая энергоэффективность используемых электрических компонентов (двигатели класса IE3, инверторное управление и т. д.),

/ применение систем и алгоритмов, ограничивающих потребление энергии и технологических факторов (насосная, нагревательная система и система охлаждения),

/ отсутствие выброса вредных веществ,

/ снижение закалочных деформаций и затрат на механическую обработку,

/ исключение промывки деталей после термической обработки.