СПЕЦИАЛЬНОЕ ПРОИЗВОДСТВО

SECO/WARWICK, являющийся производителем прмышленных печей мирового класса для термообработки в вакууме, алюминия и атмосфере, а также пайки теплообменников и вакуумной металлургии для ведущих компаний в авиационной, автомобильной, машиностроительной, медицинской, инструментальной, энергетической промышленностей, а также для коммерческой термообработки, имеет многолетний опыт производства баков под давлением и без давления из углеродистых и аустенитных сталей.

Наши решения создают, среди прочего: элементы систем управления, приводы, системы посадки самолетов, турбины, лопатки авиационных двигателей, теплообменники самолетов и автомобилей, хирургические инструменты и монеты.

Современное оборудование, тысячи реализованных решений, изготовленные и отработанные технологии, разнообразие и развитие предложения печной линии и высококвалифицированный персонал позволяют нам оказывать услуги по самым требовательным конструкциям из углеродистой и аустенитной стали.

Объем услуг может быть расширен за счет проектирования полного устройства на основе рекомендаций заказчика.

/УСЛУГИ ПО ОБРАБОТКЕ МЕТАЛЛА

Мы предлагаем широкий спектр услуг по металлообработке. Наша специализация:

- резка материалов и форм диаметром до 450 мм,

- обжиг листов до 300 мм кислородом, плазмой для CrNi стали с головкой 3D, толщиной до 50 мм,

- обжиг труб и профилей,

- прокатка (формовка) прокатка листов от 400 мм до 3500 мм с рабочей шириной цилиндра до 3000 мм — толщина рулонных материалов от 3 мм до 35 мм для стали до 250 Мпа,

- сварка – углеродистая сталь, аустенитная сталь, жаропрочная сталь, титан,

- пайка сварка,

- механическая обработка (тяжелая и легкая),

- фрезерование,

- пескоструйная обработка (абразивно-струйная обработка).

/ПРИМЕРЫ ПРОДУКТОВ И РЕАЛИЗАЦИИ

На нашем оборудовании мы производим продукцию высочайшего качества из углеродистой и аустенитной стали, например:

- нагревательные камеры,

- фланцы,

- корпуса вакуумных печей и САВ,

- отопительные туннели (муфели),

- угловые клапаны,

- трубопроводы,

- корпуса двигателей.

ОПЫТ

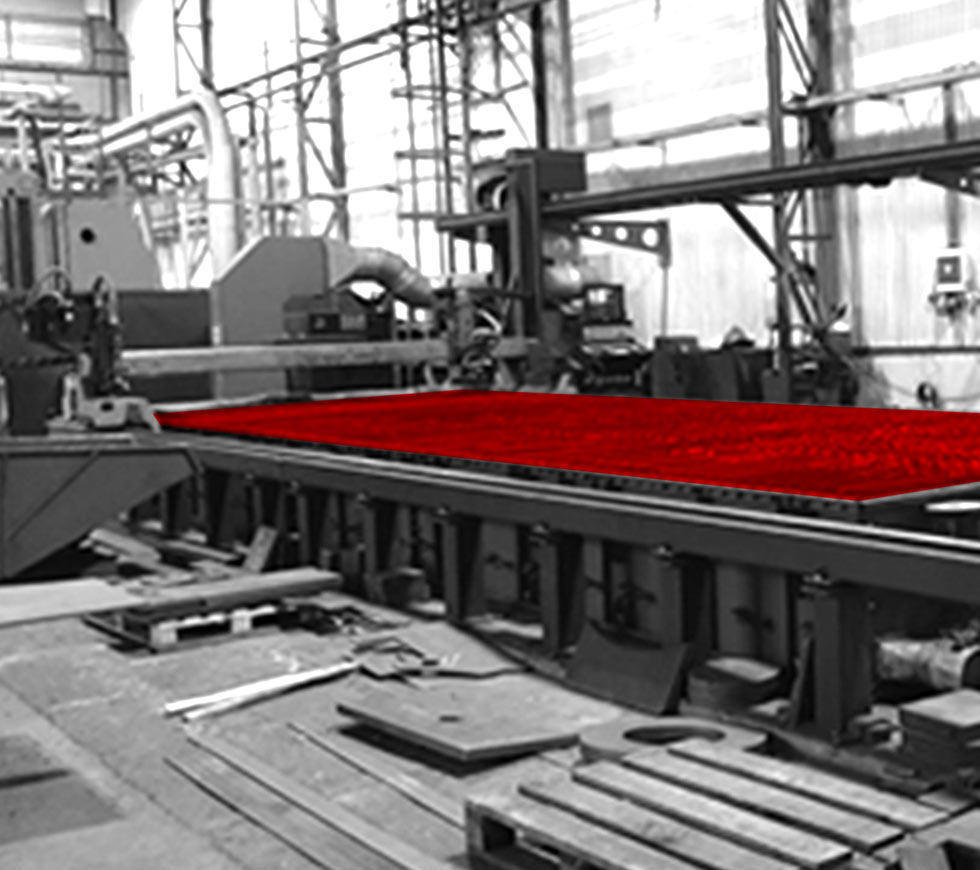

/ОБЖИГ

Автоматическая плазменная горелка SHP 460 AJAN

Прецизионный современный аппарат для выжигания 3D головкой сложных форм из листа металла 12х3 м толщиной материала до 40 мм с проколом для CrNi и углеродистой стали. Кислородное сжигание листов толщиной до 300 мм для углеродистой стали.

.

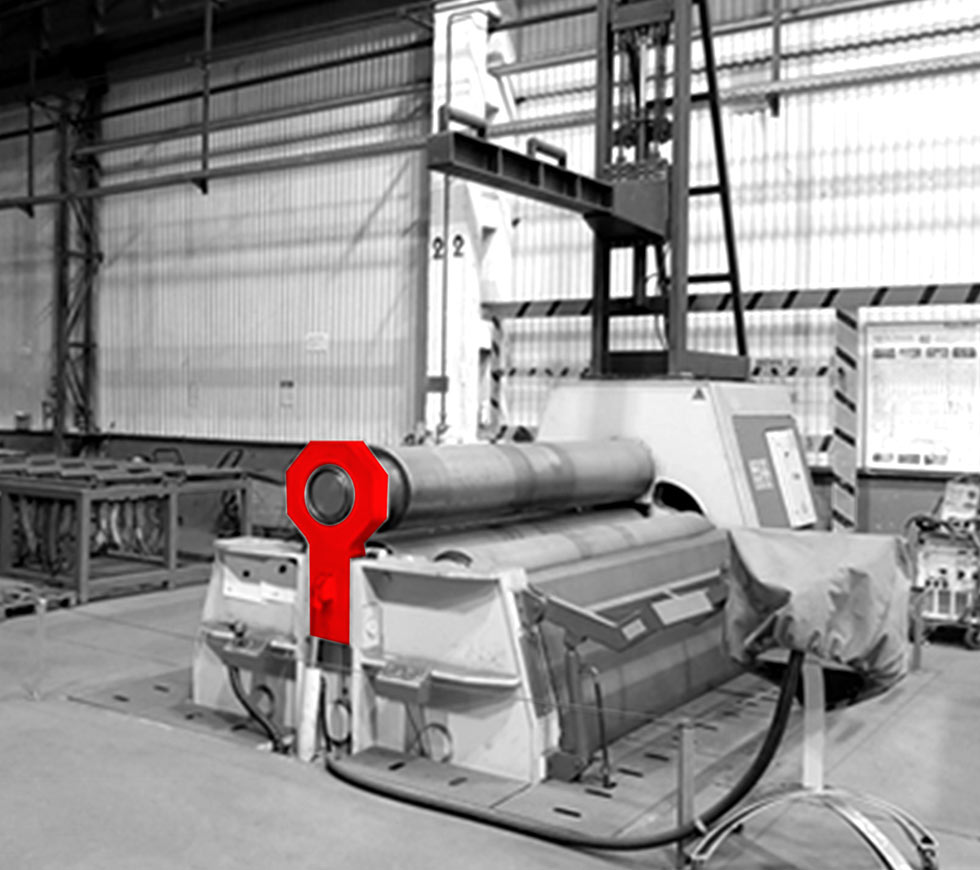

/ПРОКАТКА

Четырехвалковый гидравлический листогибочный станок от итальянского производителя MG.

Устройство с эффективной рабочей длиной 3100 мм. Толщина проката из углеродистой стали 35 мм с пределом текучести до 250 Н/мм2 по всей ширине цилиндра.

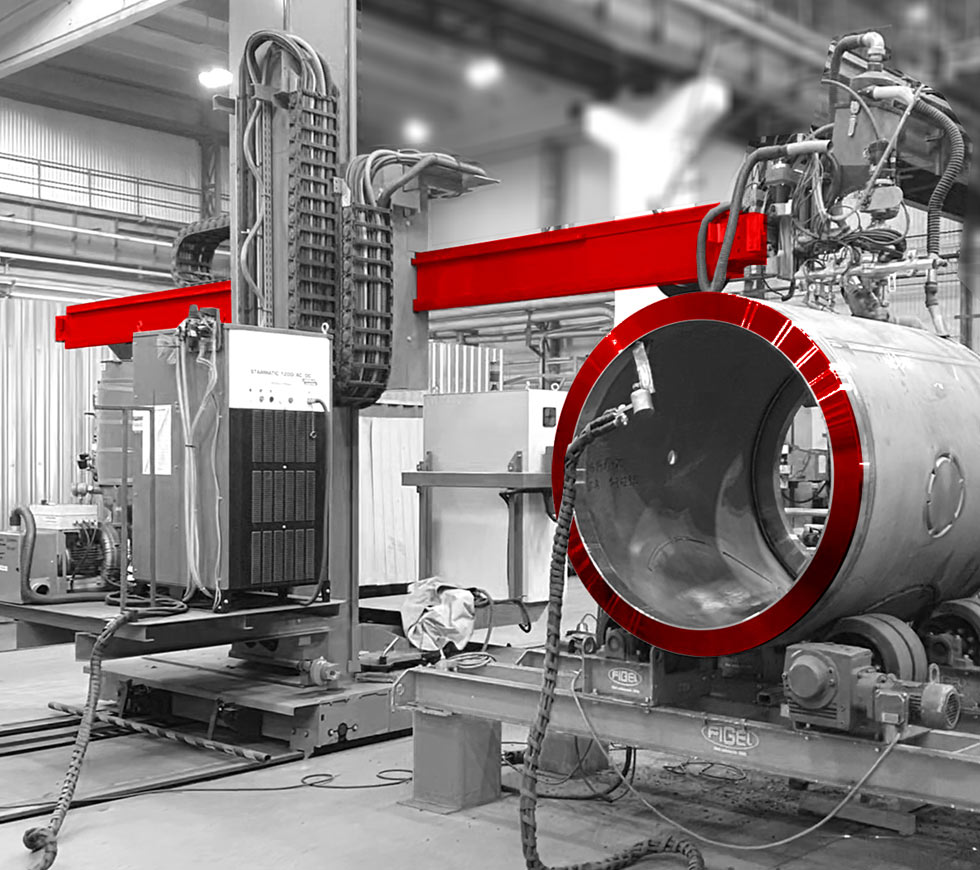

/СВАРКА

Автоматическая, ручная полуавтоматическая MAG/MIG/TIG

Ручная полуавтоматическая сварка на аппаратах Kemppi.

Автоматическая дуговая сварка продольных и кольцевых швов под флюсом фирм ESAB и Lincoln.

Мы специализируемся на сварке сталей:

- углеродистых,

- аустенитных,

- термостойких,

- титана.

СВАРОЧНАЯ ТЕХНОЛОГИЯ

Утвержденные технологии сварки согласно PN EN ISO 15614-1 для ручной полуавтоматической сварки (135):

- толщина стыковых швов 3-24 мм, группа материалов 1.2 по ISO/TR 15608,

- толщина стыковых швов 10-36 мм, группа материалов 1.1; 1.2 по ISO/TR 15608,

- толщина стыковых швов 30-120 мм, группа материалов 1.1 по ISO/TR 15608,

- толщина стыковых швов 3-24 мм, группа материалов 8.1+1.2 по ISO/TR 15608,

- толщина стыковых швов 3-24 мм, группа материалов 8.1 по ISO/TR 15608,

- толщина стыковых/угловых швов 9–36 мм группа материалов 1.2 по ISO/TR 15608 для соединений ответвлений труб с утопленным патрубком с углом наклона 900.

Утвержденные технологии сварки согласно PN EN ISO 15614-1 для ручной сварки TIG (141):

- толщина стыковых швов 1,4-4 мм, группа материалов 1.1 по ISO/TR 15608,

- толщина стыковых швов 1,4-4 мм, группа материалов 8.1 по ISO/TR 15608,

- толщина стыковых швов 3-24 мм, группа материалов 8.1 по ISO/TR 15608.

Утвержденные технологии сварки согласно PN EN ISO 15614-1 для автоматической сварки под флюсом продольных и кольцевых швов (121):

- толщина стыковых швов 3-12 мм, группа материалов 1.1 по ISO/TR 15608,

- толщина стыковых швов 9-36 мм, группа материалов 1.2 по ISO/TR 15608,

- толщина стыковых швов 14-56 мм, группа материалов 1.2 по ISO/TR 15608,

- толщина стыковых швов 3-12 мм, группа материалов 8.1 по ISO/TR 15608,

- толщина стыковых швов 9-36 мм, группа материалов 8.1 по ISO/TR 15608.

/ПАЙКО-СВАРКА

Утвержденные технологии ручной полуавтоматической сварки (131):

- толщина для угловых швов с толщиной сечения шва 2 мм, группа материалов 1.1 по ISO/TR 15608 + 31 wg ISO/TR 20172,

- толщина для угловых швов с толщиной сечения шва 2 мм, группа материалов 8.1 по ISO/TR 15608 + 31 wg ISO/TR 20172.

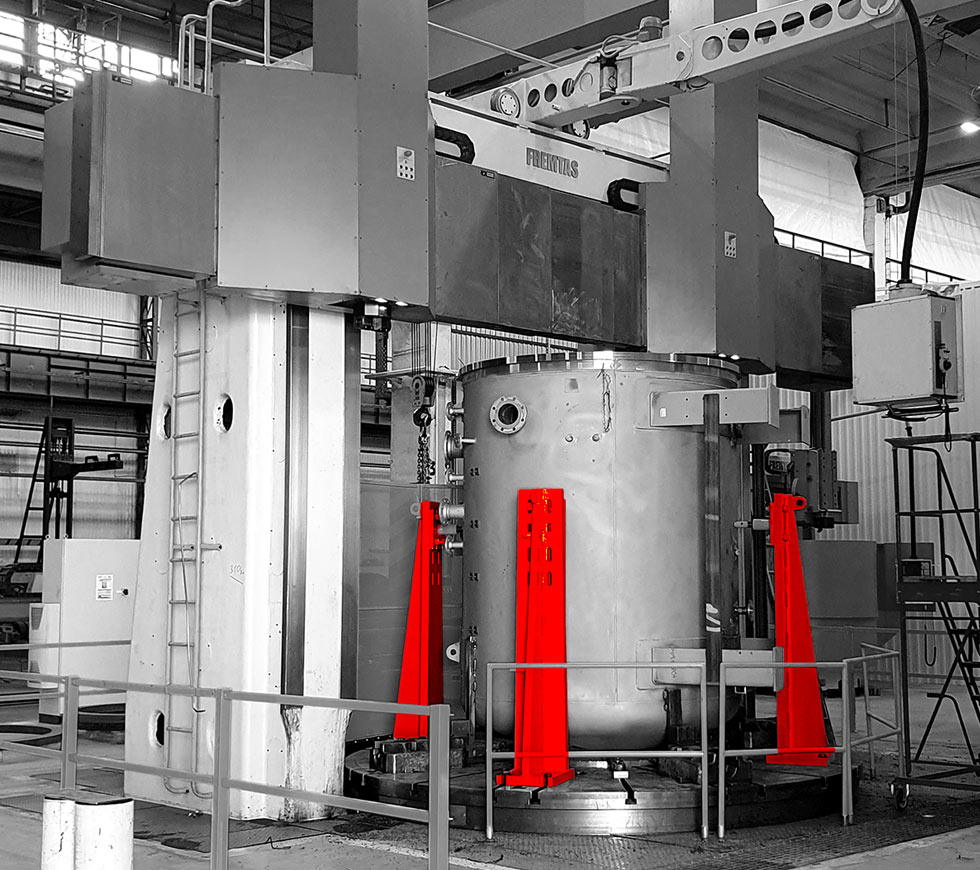

СОВРЕМЕННЫЙ МАШИННЫЙ ПАРК

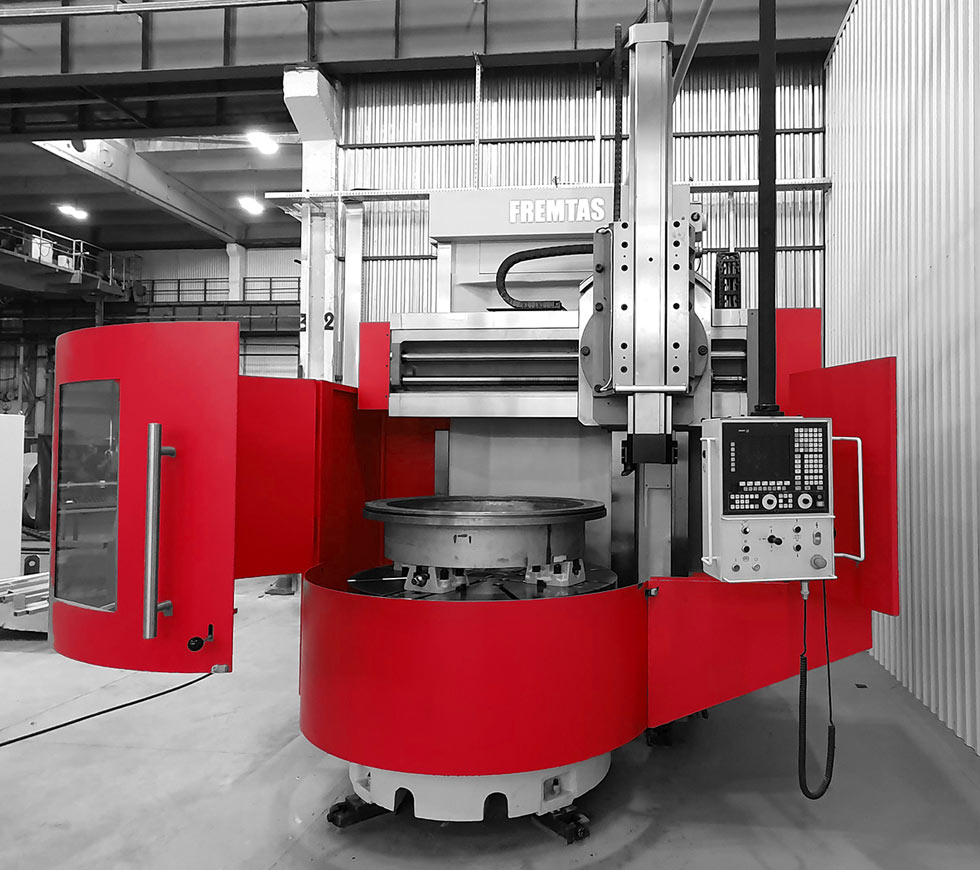

Двухколонный карусельный станок с ЧПУ

Он может обрабатывать сложные формы с размерами:

- максимальный диаметр заготовки 4000 мм,

- максимальная высота заготовки 3100 мм,

- максимальный вес заготовки 60000 кг.

Одноколонный карусельный станок с ЧПУ

Он может обрабатывать сложные формы деталей с размерами:

- максимальный диаметр заготовки 1600 мм,

- максимальная высота заготовки 1000 мм,

- максимальный вес заготовки 6300 кг.

Универсальный фрезерный станок с 3-осевым цифровым считыванием

Универсальный фрезерный станок с 3-осевым цифровым считыванием на 360°:

-

размеры стола: 500 x 1600 мм,

-

максимальный вес заготовки 1800 кг,

-

ход по оси X – 1200 мм, по оси Y – 700 мм, по оси Z – 500 мм,

-

максимальная высота заготовки 1000 мм,

-

максимальный вес заготовки 6300 кг.

ГАРАНТИЯ

Имеем сертификаты, подтверждающие наш опыт производства оборудования под давлением для американского, корейского, китайского, индийского и европейского рынков.

Благодаря этому Вы можете быть уверены, что мы соблюдаем строгие стандарты качества и безопасности, соблюдая самые высокие стандарты производства.

Jaki jest zakres działalności produkcyjnej specjalnej?

Zakład Produkcji Specjalnej SECO/WARWICK obejmuje szeroki zakres działalności, w tym wykonywanie konstrukcji stalowych o różnych kształtach, obudów (np. pieców próżniowych i CAB) oraz produkcję zbiorników ciśnieniowych oraz nieciśnieniowych na rynek amerykański, koreański, chiński, indyjski i europejski.

Mamy ponad 30-letnie doświadczenie w zakresie wytwarzania zbiorników i konstrukcji spawanych, co pozwala na realizację najbardziej wymagających projektów, a dzięki zaawansowanej technologii i doświadczeniu, możemy dostarczać produkty najwyższej jakości, spełniające wszelkie normy i oczekiwania klientów.

Co to jest produkcja specjalna w SECO/WARWICK?

Zakład Produkcji Specjalnej SECO/WARWICK zajmuje się produkcją obudów pieców próżniowych, zbiorników buforowych, obudów zaworów kątowych oraz instalacji gazowych. Proces wytwarzania rozpoczyna się od palenia odpowiednich formatów blach oraz walcowania. Kolejnym etapem jest spawanie dennic, kołnierzy głównych oraz króćców. Pospawane na gotowo obudowy (zbiorniki) ciśnieniowe są przygotowywane do przeprowadzenia wodnych prób wytrzymałościowych (ciśnieniowych).

Jakim parkiem maszynowym dysponuje SECO/WARWICK, by wykonywać usługi?

SECO/WARWICK dysponuje zaawansowanym parkiem maszynowym, który umożliwia realizację skomplikowanych usług obróbki metali: obróbki skrawaniem lekkiej i ciężkiej, frezowania, palenia blach, walcowania blach, czy obróbki strumieniowo ściernej (piaskowania). W skład naszego wyposażenia wchodzi jedna z największych w Polsce tokarek karuzelowych ze sterowaniem CNC, pozwalająca na precyzyjną obróbkę skomplikowanych kształtów metali. Ponadto posiadamy wypalarkę plazmową z głowicą 3D, która umożliwia precyzyjne cięcie z ukosowaniem krawędzi. Nasza czterorolkowa hydrauliczna zwijarka do blach zapewnia wysoką precyzję zwijania blach. Dodatkowo nasz dział posiada dwa zautomatyzowane stanowiska spawalnicze do spawania łukiem krytym. Zatwierdzone technologie spawania oraz wieloletnia praktyka pozwala nam spawać stale węglowe, austenityczne, żaroodporne.

Jakimi suwnicami i możliwościami przestrzennymi dysponuje produkcja?

Posiadamy np. 4 wysokiej jakości suwnice pomostowe z wciągnikami łańcuchowymi o max. udźwigu od 8 ton — 20 ton oraz hale produkcyjne o powierzchni 5000 m2 i wysokości roboczej 6 metrów.

Jakie są zasoby (ludzkie i przerobowe) produkcji specjalnej SECO/WARWICK?

Mamy w swoich szeregach 2 spawalników z uprawnieniami IWE oraz własny dział technologiczny z 3 technologami. Ponadto produkcją specjalną zajmuje się 18 pracowników produkcyjnych i 8 osób, które są operatorami maszyn.

Czy posiadacie własny Dział Kontroli Jakości?

W SECO/WARWICK kontrola jakości współpracuje w obszarze produkcji specjalnej. Kontrola jakości produkcji specjalnej jest podzielona na etapy w zależności od zaawansowania produkcji danego urządzenia:

- kontrola dostaw – sprawdzenie parametrów zakupionych materiałów niezbędnych do wyprodukowania urządzenia przed przyjęciem do magazynu, np. dennice, odkuwki, blachy;

- kontrola międzyoperacyjna – kontrola wybranych parametrów w czasie produkcji, np. kontrola położenia króćców przed spawaniem, sprawdzenie kołnierzy po obróbce skrawaniem przed montażem w całość, badania NDT;

- kontrola końcowa gotowego podzespołu, która obejmuje, np. sprawdzenie wymiarowe, badania próżnioszczelności oraz wykonanie próby ciśnieniowej w zależności od wymagań.

Aby wykonać wszystkie te operacje kontrolne, Dział Kontroli Jakości wyposażony jest w niezbędne narzędzia pomiarowe, między innymi: ramię pomiarowe, traker optyczny 3D, wykrywacze helowe, wyposażenie do badań NDT (VT, PT, MT, UT), stanowisko do prób hydraulicznych. Posiadamy uprawnienia w zakresie badań nieniszczących w metodach: wizualnej, penetracyjnej, magnetyczno-proszkowej i ultradźwiękowej.

Jakiego rodzaju realizacje i wykonane produkty można zobaczyć?

SECO/WARWICK, będąc światowej klasy producentem pieców przemysłowych dla czołowych firm z branży lotniczej, samochodowej czy energetycznej, ma bogate doświadczenie w konstruowaniu, budowie i kompletnym montażu bardzo skomplikowanych rozwiązań, które bywają tak duże, że ich montaż możliwy jest bezpośrednio u klienta. Na przykład linie CAB bywają długie na 100 metrów, piece próżniowe potrafią mieć ponad 15 metrów. By tworzyć tak zaawansowane rozwiązania, sami budujemy komory grzejne, kołnierze, tunele grzewcze, obudowy pieców i silników.