Один год, как минимум двукратный прирост производительности, четыре измерения и три облика вакуумной технологии – вот как можно подвести годовой итог работы одного из сегментов, в котором специализируется Группа SECO/WARWICK.

Три камеры, двойной прирост производительности

Первое решение – это трёхкамерная вакуумная печь CaseMaster Evolution-T (Cme-T) для экономически выгодного поверхностного упрочнения путем науглероживания под низким давлением (LPC) и закалки в потоке азота под высоким давлением. Печь CMe-T заменяет используемые до сих пор линии и агрегаты для массовой термообработки в защитной атмосфере и закалки в масле и предлагает повышенную точность и воспроизводимость процесса. Решение характеризуется не только наличием трёх камер, но и, прежде всего, улучшенным качеством технологического процесса и снижением затрат, двукратным увеличением производительности и повышением эластичности производства при компактных размерах установки. Все большее значение имеет также гарантия безопасности и нейтральности для окружающей среды, которые обеспечивают печи Cme-T. Все эти ключевые факторы стали причиной, по которой авиационная и автомобилестроительная промышленности выбрали печи Cme-T.

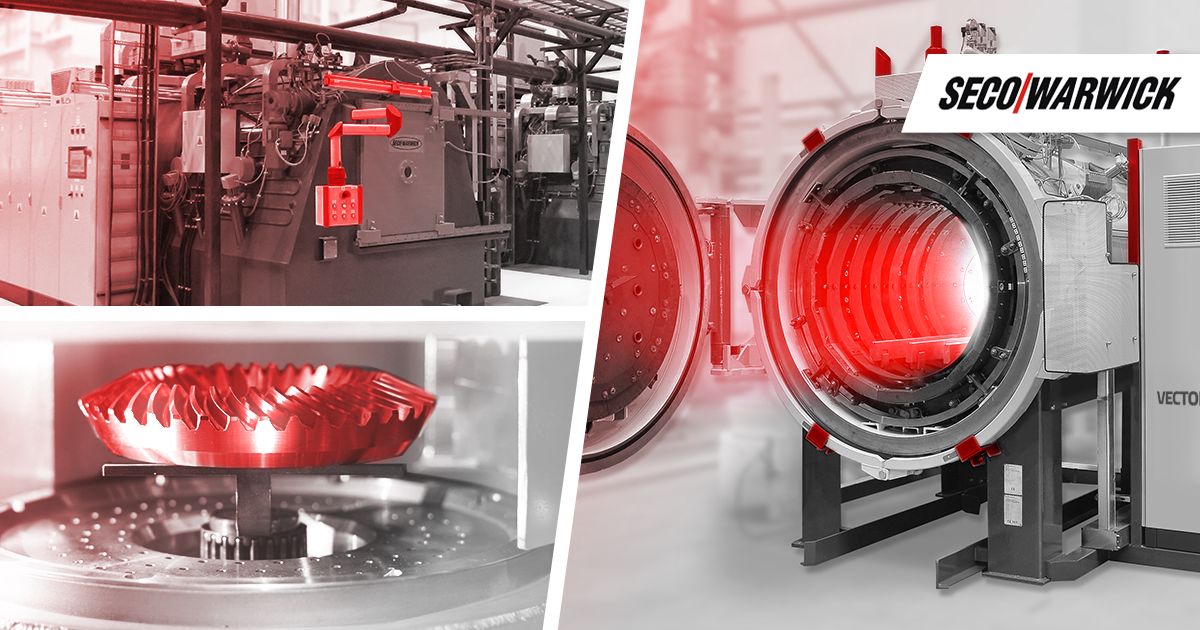

Флагманский продукт в нескольких версиях

Vector – это второе решение, разрабатываемое инженерами Группы SECO/WARWICK, которое также часто выбирают заказчики. На рынке особую популярность завоевывает самая последняя модель этой линии – система Vector 3D. Спроектированная с целью термообработки широкого ассортимента изделий, изготавливаемых методом аддитивного производства (3D-печати), система заинтересовала компании из медицинской и авиационной отрасли, а также организации, занимающиеся НИОКР.

Четвертое измерение закалки под прессом

В прошлом году Группа SECO/WARWICK представила в этом сегменте инновационную печь UCM® 4D Quench®, которая стала ответом на реальные потребности автомобилестроительной и авиационной отраслей промышленности. Эта передовая вакуумная система для индивидуальной закалки элементов, с контролем степени деформации является четвертым измерением термообработки: запатентованное размещение охлаждающих форсунок обеспечивает однородный и контролируемый поток охлаждающего газа. Для достижения наилучшего результата обрабатываемая деталь одновременно вращается на столе – это движение Группа SECO/WARWICK и называет «4D-закалкой».

В результате печь UCM® 4D Quench® значительно улучшает качество изготавливаемых изделий, а это, в свою очередь, положительно влияет на финансовые результаты продукции элементов механических передач.

2019 год – год инноваций

«Если бы попробовать подвести итоги 2019 года в сегменте обработки в вакууме, то достаточно было бы одного слова – современность. Все перечисленные решения не имеют себе равных на рынке. В этих областях Группа SECO/WARWICK является лидером в определении направления технологической гонки. Упомянутая печь UCM® 4D Quench® является современной альтернативой для закалки под прессом, но при этом позволяет исключить все недостатки такого процесса. Не имеющая себе равных печь CMe T является экономически выгодным решением для поверхностного упрочнения путем науглероживания под низким давлением и закалки в потоке газа под высоким давлением, а Vector 3D – это наш ответ на потребности отрасли технологии 3D-печати», – рассказал вице-председатель сегмента вакуумных печей Группы SECO/WARWICK Мацей Корецки (Maciej Korecki).

Первый опыт в создании решений для термообработки Группа SECO/WARWICK получила еще в 70-х годах двадцатого века, когда вакуумные технологии в термообработке появились в авиационной, оборонной, металлургической, медицинской, ядерной и инструментальной отраслях промышленности. За последние годы динамичного развития компания поставила свыше 700 полностью готовых к работе установок в более чем 40 стран. При этом многие поставленные решения бросили вызов традиционным технологиям.

Результатом работы Группы SECO/WARWICK в прошлом году стали аж три инновации. Миру термообработки металлов был представлен новый продукт, трёхкамерные вакуумные печи значительно повлияли на увеличение производительности, а флагманский продукт компании нашёл применение в технологиях аддитивного производства металлических деталей при 3D-печати.