ЭКОЛОГИЯ ВПИСАНА В НАШУ ПРИРОДУ

Проэкологические решения для термической обработки и металлургии

Префикс ЭКО вписан в наше имя и ДНК Группы. Мы не говорим об экологии и не думаем иначе, чем Секология (Secology), потому что смотрим на защиту окружающей среды очень широко.

Таким образом, Секология представляет собой набор проектов и экологических социальных инициатив, экологических инвестиций внутри компании и зеленых технологий, которые мы используем или создаем. Таким образом, Секология — это не новая наука или религия, это отношение Группы SECO/WARWICK, проявляющиеся в различных аспектах ее деятельности.

Экологический подход записан в нашей миссии, в которой мы заявляем, что «мы создаем инновационные продукты, которые обеспечивают наших клиентов надежными, безопасными и экологически чистыми решениями для термической обработки и металлургии».

МЕНЯЕМ ЦВЕТ МЕТАЛЛУРГИИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА ЗЕЛЕНЫЙ

SECO/ЛЮДИ

Экология, вписанная в нашу ДНК, означает участие в экологических социальных инициативах. Вот почему: мы сажаем и убираем леса, мы дарим книгам, баннерам и компьютерам вторую жизнь, мы строим и обеспечиваем собственные контейнеры для пластиковых крышек, мы любим велосипеды, пьем фильтрованную воду вместо пластиковых бутылок и мы передали налетанные баллы авиакомпаниям для покупки экологического топлива.

Таково наше S(ECO) отношение.

SECO/КОМПАНИЯ

SECO — это ЭКО, поэтому наше производство, здания и деятельность меняют цвет на зеленый.

И так;

поливаем газоны дождевой водой,

ввели энергосберегающее освещение (часто сенсорное),

следим за и сокращаем расход бумаги и тонера для принтеров – отсюда автоматизация печати, центральная печать, электронный документооборот и измельчители бумаги и картона, благодаря которым мы иметь экологические наполнители для наших посылок.

Наш флот становится зеленым, а крышу самого большого цеха украшают фотоэлектрические панели.

Это ЭКО в стиле SECO.

SECO/ТЕХНОЛОГИИ

ПРОВЕРЬТЕ НАШИ E ЭКОЛОГИЧЕСКИЕ РЕШЕНИЯ

Мы меняем цвет термической обработки и металлургии на зеленый. Вот почему мы внедряем инновационные экологические технологии, которые позволяют нам вносить множество экологических изменений в энергетику, авиацию, автомобилестроение и переработку отходов. SECO/WARWICK меняет свои технологии на экологически чистые, предлагая решения, которые снижают энергоемкость производства, повышают эффективность производства, сокращают время процесса и обработки элементов или снижают потребление энергии и технологических газов.

Экологические промышленные печи со знаком S(ЭКО).

УСТОЙЧИВОЕ ПРОИЗВОДСТВО, ЭКОЛОГИЧЕСКАЯ СОЦИАЛЬНАЯ ДЕЯТЕЛЬНОСТЬ И ЗЕЛЕНЫЕ ТЕХНОЛОГИИ ЯВЛЯЮТСЯ ЧАСТЬЮ НАШЕЙ ДОЛГОСРОЧНОЙ СТРАТЕГИИ SECO/ECO.

Экологичные решения для термической обработки и металлургических процессов

Под этим понимается не только устойчивое производство экологических и инновационных устройств, но и забота об энергосбережении, участие в экологических социальных кампаниях или поддержка Партнеров, которые вносят свой вклад в улучшение окружающей среды.

Это часть нашей долгосрочной стратегии. Мы поставляем печи, которые экономят энергию и сокращают выбросы во многих отраслях. Одним словом – мы ориентируемся на экологические технологии термообработки.

Тяжелая промышленность может быть экологической, и мы постоянно хотим доказывать этот тезис.

Каковы проэкологические решения для термической обработки металлов?

В промышленности, особенно при термообработке металлов и сплавов, появляется все больше проэкологических решений, направленных на минимизацию воздействия термообработки на природную среду и повышение энергоэффективности. О каких технологиях речь?

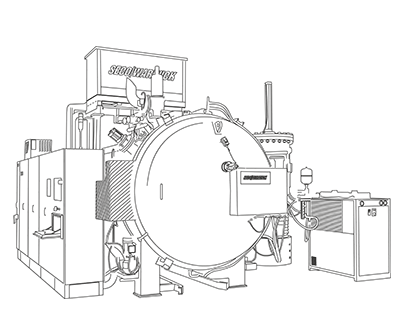

Вакуумно-зеленая технология термообработки металлов

Вакуум — идеальная защитная и технологическая атмосфера для поверхностей деталей, подвергающихся термической обработке. Это исключает необходимость использования вредных технологических газов и, следовательно, не выделяет их в окружающую среду.

Вакуумные печи SECO/WARWICK, которые используются в таких отраслях, как автомобильная, авиационная и энергетическая, существенно влияют на защиту окружающей среды, поскольку являются одним из наиболее экологически чистых решений при термообработке металлов.

В промышленных вакуумных печах используется вакуум, то есть отрицательное давление, получаемое путем откачивания воздуха. Они работают в атмосфере, свободной от воздуха (особенно вредного кислорода) и других газов, что исключает окисление и очищает поверхность деталей в процессах термообработки. Это не только повышает качество конечной продукции, но и сводит к минимуму необходимость дополнительных операций по очистке, которые могут нанести вред окружающей среде и привести к чрезмерным затратам. Уникальной особенностью вакуумных печей является полная эксплуатационная гибкость и возможность работы по требованию. Печь можно выключить и включить в любой момент, она не требует кондиционирования и сразу готова к работе.

SECO/WARWICK фокусируется на предоставлении инновационных и экологических решений, которые не только отвечают требованиям клиентов, но и способствуют защите нашей планеты. Благодаря передовым вакуумным технологиям и постоянному стремлению к совершенству, компания устанавливает новые стандарты в отрасли термообработки металлов.

SECO/ECO – преимущества экологических вакуумных печей SECO/WARWICK

Основным преимуществом вакуумных печей является их универсальность и возможность реализации технологий, традиционно реализуемых в атмосферных печах. Различия в конструкции вакуумной печи, способе проведения процессов и минимальном расходе сред и выбросов в окружающую среду, делают саму вакуумную печь решением SECO/ECO по сравнению с традиционными атмосферными печами. Почему? Прежде всего:

/ Вакуумные печи характеризуются высокой энергоэффективностью – благодаря лучшей теплоизоляции и контролируемой технологической среде. Теплоизоляция ограничивает потери тепла, что приводит к снижению энергопотребления, чему дополнительно способствует вакуумная среда.

/ Обеспечить снижение выбросов – благодаря использованию вакуумных технологий значительно сокращаются выбросы, связанные с процессами термообработки. Вакуум устраняет необходимость в защитной атмосфере, содержащей газы, которые могут быть вредными для окружающей среды.

/ Имеются современные системы контроля и мониторинга – позволяющие управлять процессами термообработки. Автоматизация и цифровизация этих процессов приводит к оптимизации потребления энергии и ресурсов, что оказывает прямое влияние на снижение углеродного следа промышленной деятельности.

Экологические особенности вакуумной термообработки:

/ идеальное качество поверхности детали (без дополнительных работ),

/ отсутствие межкристаллитного окисления (без дополнительной механической обработки),

/ нет необходимости использовать защитные газы (снижение затрат и выбросов),

/ минимальный расход технологических газов (экономия затрат),

/ минимальное время на подготовку и кондиционирование атмосферы (экономия времени и средств),

/ нулевое время запуска и остановки, работа по требованию (экономия времени и затрат),

/ отсутствие открытого огня, отсутствие риска возгорания или взрыва (безопасность),

/ экологичность и очень высокая чистота процессов,

/ чистый процесс, не требует промывки деталей после охлаждения в нейтральном газе (снижение загрязнения окружающей среды),

/ низкий уровень выбросов тепла и побочных продуктов (ограниченный эффект глобального потепления),

/ экологичность (минимизация загрязнения),

/ нулевые прямые выбросы CO₂ (сокращение углеродного следа).

Стандарт «зеленых» технологий при термообработке металлов получает все большее распространение в отрасли, ведь ключевой задачей, поставленной Европейским Союзом для этого сегмента экономики, является максимальное сокращение выбросов CO₂ в атмосферу. По этой причине SECO/WARWICK внедряет экологические решения в системах термообработки. Это лидер в создании инновационных и надежных промышленных печей, предлагающих экологически чистые решения для термической обработки и металлургии.

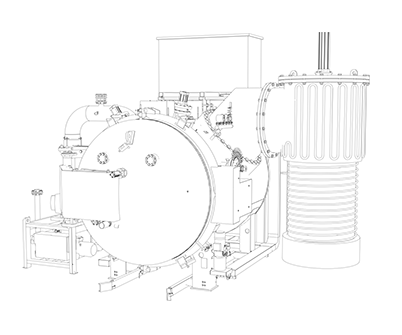

Каковы экологически чистые решения для процессов вакуумной металлургии?

Значение вакуумной металлургии как одного из методов термической обработки металлов постоянно возрастает, что является закономерным следствием все более новых потребностей в производстве лопаток газотурбинных двигателей для реактивных двигателей нового поколения в авиационной отрасли. В самых современных реактивных двигателях используются усовершенствованные лопатки, отлитые по монокристаллической технологии.

Примером экологического, и в то же время инновационного технологического решения в процессах вакуумной металлургии, не оказывающего негативного воздействия на окружающую среду, является система вакуумного литья методом газовой кристаллизации JetCaster VIM DS/SC DGCC.

JetCaster — установка, предназначенная для производства точного, многовариантного и крупносерийного литья лопаток газовых турбин с монокристаллической микроструктурой для авиационной промышленности.

Экологические особенности устройства JetCaster – зеленая вакуумная металлургия в цифрах

/ Сокращение на 50% времени кристаллизации отливки.

/ Повышение эффективности производства на 82%.

/ Снижение энергоемкости производства на 40%.

/ Снижение расхода охлаждающей воды на 50%.

/ Производство вдвое большего количества отливок при сопоставимом уровне энергопотребления.

JetCaster оказывает положительное влияние на реализацию политики устойчивого развития, поскольку технология позволяет снизить воздействие на окружающую среду в большей степени, чем того требует законодательство.

Устройство, как уже упоминалось, позволяет сократить время кристаллизации и повышает эффективность производства, а благодаря сокращению времени кристаллизации, удалось снизить энергозатраты производства на 40% и расход охлаждающей воды на 50%. Благодаря этой технологии повысилась эффективность всего процесса – от сокращения производственного цикла, до снижения затрат на литье лопаток газовой турбины. Сокращение производственного цикла означает меньшее потребление факторов и является основным экологическим параметром решения. Стоит добавить, что производство примерно вдвое большего количества отливок при сопоставимом уровне энергопотребления является решением, соответствующим политике устойчивого развития.

Конструкция JetCaster

Печь характеризуется модульной конструкцией и легкой адаптацией к различным геометриям литейных форм благодаря таким решениям, как: автоматическая замена термической перегородки, сменные плавильные ящики адаптированные к размерам садки, возможность простой настройки системы газовой продувки.

Особенности и преимущества JetCaster

/ Литье металла под вакуумом или в контролируемой атмосфере инертного газа.

/ Запуск и отключение вакуумной системы одним касанием.

/ Промышленный сенсорный интерфейс оператора с возможностью выбора языка.

/ Исключительно электрические и пневматические приводы, без гидравлики

/ Горизонтальные и вертикальные системы подачи сыпучих материалов, слитков и/или футеровок.

/ Одноосевые или двухосевые прецизионные обучающие системы литья с ручным и автоматическим литьем профилей.

/ Устанавливаемый на дверце плавильный ящик для быстрой замены и легкого доступа сверху.

/ Точное измерение температуры расплава с комбинированной калибровкой Opto/TC независимо от степени заполнения тигля.

/ Одно- или многозонные нагреватели формы.

/ Замкнутый контур DS/SC контроля температуры затвердевания и положения выдвижения.

/ Плавка с контролем парциального давления и охлаждение формы инертным газом.

/ Безопасная и экологически чистая технология.

/ Возможность получения отливок через Однонаправленное Затвердевание (DS) или Монокристаллическое Литье (SC) с помощью метода Бриджмена и/или Литья с Развитым Газовым Охлаждением.

/ Получение фрагментации микроструктуры отливок, определяемой параметром ПДАС (PDAS), что значительно сокращает время термической обработки отливок.

/ Специально разработан для аэрокосмической, энергетической, оборонной промышленностей.

/ Низкий процент дефектов литья, как макро-, так и микроструктурных.

/ Значительное сокращение процесса литья с однонаправленной кристаллизацией по сравнению с классическим процессом, за счет повышенных скоростей выдвижения формы.

В чем заключается инновационная и экологичная технология JetCaster?

Система вакуумного литья JetCaster® VIM DS/SC DGCC методом газовой кристаллизации открывает ряд новых возможностей в области литья с однонаправленной кристаллизацией суперсплавов на основе никеля и кобальта.

Как работает эта инновационная технология и чем она отличается от широко используемого метода Бриджмена? Метод кристаллизации дополняется введением охлаждающего газа, что улучшает структуру отливки и сокращает общее время процесса. Многолетняя работа наших инженеров-исследователей по разработке новой технологии отливок с однонаправленной кристаллизацией позволила создать установку, оснащенную системой охлаждения отливок сверхзвуковым потоком аргона.

Новое решение, использованное в JetCaster, отличается прежде всего тем, что скорость кристаллизации суперсплава увеличилась по сравнению с методом Бриджмена. И все это благодаря потокам инертного газа, которые создаются с помощью эжекторов, оснащенных регулируемыми соплами, направленными на форму для отливки керамики. Это инновационное решение в процессе направленной кристаллизации и конструкции устройства было запатентовано SECO/WARWICK.

Вакуумная металлургическая печь JetCaster разработана и изготовлена для литья лопаток газовых турбин из никелевых или кобальтовых суперсплавов с микроструктурой с направленным расположением зерен или монокристаллической, используемых в турбодвигателях нового поколения.

Зеленая прибыль

JetCaster позволяет получать высококачественные отливки турбинных лопаток — без дефектов литья и с необходимым совершенством структуры монокристаллических отливок — с повышенной эффективностью самого процесса.

Кроме того, вакуумная индукционная плавильная печь JetCaster предлагает более низкое энергопотребление и меньшие выбросы вредных веществ, что напрямую влияет на реализацию политики устойчивого развития. Это экологическая технология в металлургии, поскольку она снижает воздействие на окружающую среду в большей степени, чем того требует закон.

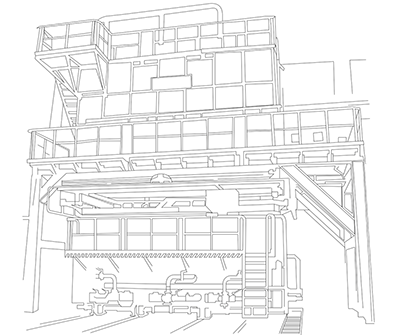

Почему технология LPC считается самой экологичной?

Промышленные печи по технологии LPC (цементация под низким давлением, от англ.: Low Pressure Carburizing) считаются наиболее экологически чистыми.

Почему это происходит?

Что такое зеленая термообработка?

Это наиболее важные преимущества вакуумной цементации под низким давлением, которая делает термообработку экологически чистой.

В мировой автомобильной, авиационной, машиностроительной и многих других отраслях, цементация по-прежнему остается одним из наиболее распространенных видов термохимической обработки. Действующие директивы Европейского Союза по изменению климата вынуждают компании, особенно в сфере термообработки металлов, предпринимать шаги по снижению воздействия производства на климат за счет ограничения выбросов парниковых газов в атмосферу.

Отсюда необходимость предложить экологическую альтернативу традиционной атмосферной цементации. Таким решением является технология LPC (цементация под низким давлением). Она заслуживает особого внимания, поскольку не только заменяет традиционные методы цементации, но и обеспечивает эффективную цементацию, исключающую прямой выброс углекислого газа из технологических газов в атмосферу.

Это связано с тем, что углеродсодержащая атмосфера в процессе цементации при низком давлении представляет собой углеводороды, которые не выделяют углекислый газ.

Углеродсодержащая атмосфера в процессе цементации низкого давления состоит из углеводородов или их смесей с инертными газами (чаще всего ацетиленом, пропаном, этиленом, возможно с добавкой азота или водорода). Благодаря способу разложения в камере в условиях процесса, в качестве источника углерода наиболее выгодно использовать ацетилен (C2H2) – он каталитически разлагается на поверхности детали и образует гораздо меньшее количество побочных продуктов реакции по сравнению с другими.

Однако атмосфера не содержит кислорода или каких-либо соединений с кислородом (благодаря чему обрабатываемые детали свободны от поверхностного окисления по границам зерен), а отходящие газы представляют собой газы, попавшие в печь и не вступившие в реакцию и их разложение продукты (чаще всего водород). Таким образом, прямых выбросов углекислого газа в атмосферу из технологических газов не происходит.

Технология LPC (Low Pressure Carburizing), то есть вакуумная цементация, как следует из названия, происходит при пониженном давлении, более чем в 100 раз ниже атмосферного давления. Это современная и экологическая альтернатива атмосферной цементации. Ключевым преимуществом технологии LPC является возможность провести эффективную цементацию за гораздо более короткое время, чем в атмосферных печах, благодаря использованию более высоких температур, например: 980 или 1050°С и минимальный расход технологических газов (в несколько десятков раз ниже по сравнению с традиционной цементацией). Это решение позволяет более чем удвоить производительность, сократить технологические затраты и быстро окупить инвестиции. Технология LPC намного безопаснее для пользователей, поскольку исключает контакт с ядовитыми, горючими и взрывоопасными газами.

Преимущества технологии LPC

/ Высочайшее качество и однородность науглероженных слоев,

/ Отсутствие эффекта окисления на границах зерен (IGO),

/ Сокращение необходимых факторов до минимума = экономия,

/ Быстрый высокотемпературный процесс,

/ Минимальный расход технологических газов,

/ Быстрый запуск процесса без необходимости кондиционирования печи = экономия времени,

/ Безопасность => отсутствие токсичной, легковоспламеняющейся и взрывоопасной атмосферы,

/ Экологичность => низкие тепловые выбросы и отсутствие загрязнения (CO и CO₂).

LPC – экологически чистая альтернатива атмосферной цементации – узнайте о ее свойствах

Вакуумные технологии обеспечивают минимизацию расхода технологических газов при цементации, использование более высоких температур процесса и, как следствие, сокращение времени процесса. Они также позволяют использовать высокоэффективную закалку в газе под высоким давлением вместо масла.

Преимущества вакуумной цементации под низким давлением:

/ значительное (до 5 раз) сокращение времени цементации, что приводит к снижению затрат и энергопотребления,

/ нулевые выбросы CO₂,

/ отсутствие межкристаллитного окисления (IGO),

/ низкие тепловые потери, экономия электроэнергии,

/ безопасная эксплуатация, отсутствие легковоспламеняющейся и взрывоопасной атмосферы,

/ оперативная гибкость, работа по требованию, отсутствие простоя,

/ минимальный расход науглероживающих газов,

/ низкие выбросы тепла и побочных продуктов.

Вакуумная печь Pit-LPC – с преимуществами технологии LPC

Pit-LPC — это шахтная печь для вакуумной цементации толстых слоев массивных или удлиненных деталей, таких как шестерни и зубчатые валы, кольца подшипников или сверлильный инструмент.

Pit-LPC соответствует строгим экологическим стандартам. Печь также обеспечивает большую безопасность труда, поскольку исключает использование ядовитых, легковоспламеняющихся и взрывоопасных сред. Pit-LPC позволяет снизить затраты и увеличить производство, заботясь об экологии.

Уникальным преимуществом этой печи является возможность открыть печь на воздух, при температуре процесса в конце цементации, чтобы удалить детали наружу, обычно для закалки в масле. Продукт решает проблему высокого энергопотребления и технологических газов, а также сокращает процесс цементации, что значительно повышает эффективность и снижает затраты на производство.

Pit-LPC позволяет снизить затраты и увеличить производство, заботясь об экологии.

Преимущества:

/ eэффективная цементация,

/ экономия времени, энергии и пространства,

/ повышенная безопасность использования.

Технология LPC исключает прямые выбросы CO₂ из атмосферы цементации, поэтому является «зеленым» процессом, обеспечивающим высочайшее качество обрабатываемых поверхностей.